- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:22.

Actualmente, los principales ejércitos del mundo han comenzado a implementar programas para el desarrollo de nuevos tipos de armas pequeñas (Ratnik en Rusia y NGSAR en los Estados Unidos). Como demuestra más de un siglo de experiencia en el desarrollo de cartuchos unitarios, y luego cartuchos intermedios y de bajo impulso, la solución más prometedora es el desarrollo avanzado de nuevos tipos de munición.

Tras los resultados de la Segunda Guerra Mundial, se concluyó que era necesario mejorar el diseño del tipo de munición más consumible (cartuchos para armas pequeñas automáticas) y ampliar la base de recursos para su producción.

Cartuchos con fundas de metal

La saturación de las unidades de infantería con armas automáticas en la industria de la defensa ha provocado una escasez de cobre, tradicionalmente utilizado en cartuchos de latón (utilizado para fabricar cartuchos) y tompak (utilizado para fabricar casquillos de balas).

La solución más eficaz al problema de la escasez de recursos fue el uso de acero dulce, recubierto por ambos lados con cobre para protección contra la corrosión, o sin recubrimiento, utilizado en tiempos de guerra para la producción de los llamados revestimientos sustitutos. En el período de la posguerra, se dominó la tecnología de recubrimiento de mangas de acero con un barniz especial, que las protegía de la humedad y reducía la fricción en la cámara (hasta un cierto límite de temperatura).

A pesar de las características técnicas similares del acero dulce y las aleaciones de cobre, estas últimas tienen ventajas en cuanto a ductilidad y resistencia a la corrosión. El revestimiento de laca de los manguitos de acero tiene una baja resistencia al desgaste y, en el proceso de recarga, al entrar en contacto con las partes metálicas del arma, tiende a dañarse y transferirse a los elementos de automatización, inutilizándolos. Si los cartuchos no utilizados se retiran del cañón después del final de la cocción, sus carcasas se ven privadas del recubrimiento de laca debido a su quemado al entrar en contacto con la superficie caliente de la cámara, después de lo cual se oxidan aceleradamente y los cartuchos se vuelven inadecuados para su uso posterior..

El mayor consumo de cartuchos por parte de los soldados de infantería armados con armas automáticas sirvió de base para un aumento de las municiones portátiles al reducir el peso de los cartuchos. Hasta principios de la década de 1970, la dirección principal de reducir el peso de la munición portátil era la transición primero a cartuchos intermedios y luego a cartuchos de bajo impulso, debido al deseo de aumentar la precisión del disparo automático desde posiciones incómodas. Después de la adopción del rifle de asalto AK-74 y el rifle automático M-16, esta reserva para reducir el peso de la munición portátil se agotó: un intento de usar balas de barrido más ligeras reveló su mayor deriva del viento.

En la actualidad, las balas con un núcleo de acero, una chaqueta de plomo y una chaqueta de tompak se utilizan principalmente como elementos de impacto. Para aumentar la penetración de la armadura, el Ejército de los EE. UU. Cambió al uso de balas totalmente metálicas de los cartuchos M80A1 EPR y M855A1 sin una chaqueta de plomo, que consta de un proyectil tombak y un núcleo con una cabeza de acero y una cola de bismuto.

Cartuchos sin caja

En la década de 1980, en los países de la URSS y la OTAN, se intentó resolver radicalmente los problemas del alto consumo de material de los cartuchos clásicos cambiando a municiones sin estuche. El mayor avance en esta dirección lo logró la empresa alemana Heckler und Koch, que creó el rifle automático HK G11, que utilizó los cartuchos DM11 sin carcasa desarrollados por Dynamit Nobel.

Sin embargo, la operación militar de una serie de rifles 1000 HK G11 en el servicio fronterizo de la RFA demostró su peligro para el personal militar debido a la combustión espontánea regular de cartuchos sin vaina en la recámara, a pesar de su separación estructural del cañón del rifle. Como resultado, a los guardias fronterizos alemanes primero se les prohibió usar el modo de disparo automático, y luego el HK G11 fue retirado del servicio por completo debido a la insensatez de su uso como un arma puramente autocargable en presencia de una automatización demasiado complicada (" reloj cucú").

Cartuchos con fundas de plástico

El siguiente intento de reducir el consumo de material de munición para armas pequeñas y aumentar las municiones portátiles se llevó a cabo en la década de 2000 en los Estados Unidos por AAI (ahora Textron Systems, una división de producción de Textron Corporation) como parte de LSAT (Lightweight Small Arms Technologies).), que dio lugar a la creación de una ametralladora ligera y una carabina automática, diseñada para munición combinada con cartuchos con una funda de latón, una funda de plástico y sin carcasa, fabricada en un factor de forma telescópica.

Los cartuchos sin carcasa, como era de esperar, se destacaron por la combustión espontánea en la cámara del cañón, a pesar de su diseño desmontable, por lo que la elección en el programa LSAT se hizo a favor de los cartuchos con funda de plástico. Sin embargo, el deseo de reducir el costo de las municiones llevó a la elección incorrecta del tipo de plástico: se usó poliamida como tal, que tiene todas las características necesarias, excepto una, pero la más importante: su temperatura máxima de funcionamiento no supera 250 grados centígrados.

Ya en la década de 1950, en base a los resultados de las pruebas de campo, se determinó que el cañón de una ametralladora DP en condiciones de disparo continuo en ráfagas con roturas para cambiar de tienda se calienta a los siguientes valores:

150 disparos - 210 ° C

200 disparos - 360 ° C

300 disparos - 440 ° C

400 disparos - 520 ° C

En otras palabras, en condiciones de combate intenso, después de agotar las primeras doscientas rondas de cartuchos, se garantiza que el cañón de una ametralladora ligera alcanza el punto de fusión de la poliamida.

En relación con esta circunstancia, el programa LSAT se cerró en 2016 y sobre esta base se lanzó el programa CTSAS (Sistemas de armas pequeñas telescópicas en caja) con el objetivo de desarrollar cartuchos telescópicos sobre una base de nuevos materiales. Según una entrevista con el administrador del programa del ejército de EE. UU., Corey Phillips, concedida a thefirearmblog.com en marzo de 2017, se ha seleccionado el polímero de ingeniería más resistente al calor hasta la fecha, la poliimida, para el material de la funda de plástico, con una temperatura máxima de funcionamiento de 400 ° C. C.

La poliimida como material de la caja del cartucho también tiene otra propiedad valiosa: cuando se calienta por encima del nivel especificado, se carboniza sin derretirse con la liberación de sustancias volátiles que no contaminan la cámara del cañón, mientras que la superficie carbonizada de la caja del cartucho sirve como un Excelente material antifricción cuando se extrae después de un disparo. La fuerza de la llanta del revestimiento es proporcionada por una brida de metal.

Una temperatura de 400 grados es el límite permitido para calentar barriles de armas pequeñas, después de lo cual se deforman, ya que la temperatura del templado tecnológico de los barriles es de 415 a 430 grados. Sin embargo, la resistencia a la tracción de la poliimida a temperaturas de 300 grados o más cae a 30 MPa, lo que corresponde a una presión de cámara de 300 atmósferas, es decir. un orden de magnitud menor que el nivel máximo de presión de los gases en polvo en los modelos modernos de armas pequeñas. Cuando se intenta sacar una caja de cartucho gastada de la recámara de un diseño clásico, la brida de metal se romperá con una baqueta que sacará los restos de la caja del cartucho del cañón.

El calentamiento del cartucho en la recámara de diseño clásico se puede controlar hasta cierto punto disparando desde un cerrojo abierto (ametralladoras), pero en el caso de disparos intensos y disparando desde un cerrojo cerrado (ametralladoras y rifles automáticos), calentar el cartucho a más de 400 grados es casi inevitable.

Cartuchos con mangas de aluminio

Otra alternativa a las aleaciones de cobre son las aleaciones de aluminio, que se utilizan en las carcasas de cartuchos de pistola en serie, en el desarrollo experimental de cartuchos de rifle y en disparos en serie para el cañón automático GAU-8A de 30 mm. Reemplazar el cobre con aluminio le permite eliminar la restricción en la base de recursos, reducir el costo de la caja del cartucho, reducir el peso de la munición en un 25 por ciento y, en consecuencia, aumentar la carga de munición portátil.

En 1962, TsNIITOCHMASH desarrolló cartuchos experimentales de calibre 7, 62x39 mm con una funda de aleación de aluminio (código GA). Los revestimientos tenían un revestimiento de grafito antifricción. Para evitar la corrosión electroquímica, la copa de la cápsula se fabricó con una aleación de aluminio.

Sin embargo, el uso de tales manguitos se ve obstaculizado por su única propiedad negativa: la ignición espontánea del aluminio y sus aleaciones en el aire cuando se calienta a 430 ° C. El calor de combustión del aluminio es muy elevado y asciende a 30,8 MJ / kg. La superficie exterior de los productos está sujeta a combustión espontánea cuando se calienta a una temperatura especificada y aumenta la permeabilidad de la película de óxido al oxígeno en el aire o cuando se calienta a una temperatura más baja en caso de daño a la película de óxido. Una película de óxido cerámico no plástico (grosor ~ 0.005 micrones) se destruye cuando un manguito de metal plástico se deforma bajo la acción de la presión de los gases propulsores, la permeabilidad de la película de óxido se logra como resultado del calentamiento durante una cocción intensa. Los revestimientos se encienden espontáneamente solo en el aire después de la extracción del barril, donde se mantiene un balance de oxígeno negativo durante la combustión del polvo.

Por lo tanto, las carcasas de aluminio se han generalizado solo como parte de los cartuchos de pistola de calibres 9x18 PM y 9x19 Para, cuya intensidad de fuego y la temperatura alcanzada en la recámara no se pueden comparar con estos indicadores de ametralladoras, rifles automáticos y ametralladoras.

El aluminio también se usó en el cartucho experimental 6x45 SAW Long, cuya funda estaba equipada con un revestimiento de silicona elástico que aprieta las grietas en la película de metal y óxido. Sin embargo, esta decisión condujo a un aumento de las dimensiones lineales del cartucho, las dimensiones asociadas del receptor y, en consecuencia, el peso del arma.

Otra solución, pero puesta en servicio, es la ronda de artillería GAU 30x173 con una funda de aleación de aluminio. Esto fue posible gracias al uso de una carga propulsora "fría" especial de bajo peso molecular. El potencial termoquímico del polvo es directamente proporcional a la temperatura de combustión e inversamente proporcional al peso molecular de los productos de combustión. Los propulsores clásicos de nitrocelulosa y piroxilínicos tienen un peso molecular de 25 y una temperatura de combustión de 3000-3500 K, y el peso molecular del nuevo propulsor fue de 17 a una temperatura de combustión de 2000-2400 K al mismo impulso.

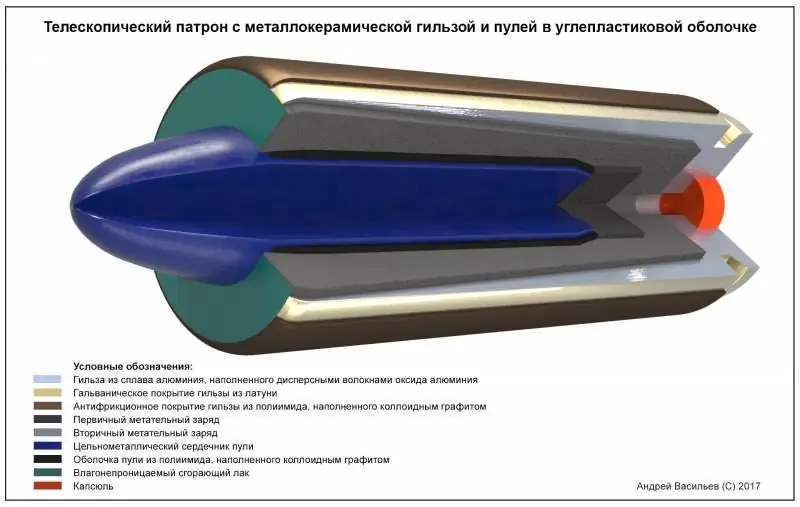

Prometedor manguito de metal sinterizado

La experiencia positiva de utilizar disparos de artillería con vaina de aluminio permite considerar este metal como material estructural para cartuchos de armas pequeñas (incluso sin una composición propulsora especial). Para confirmar la exactitud de la elección especificada, es aconsejable comparar las características de los revestimientos de aleación de latón y aluminio.

Latón L68 contiene 68 por ciento de cobre y 32 por ciento de zinc. Su densidad es de 8.5 g / cm3, dureza - 150 MPa, resistencia a la tracción a 20 ° C - 400 MPa, alargamiento a la tracción - 50 por ciento, coeficiente de fricción deslizante sobre acero - 0.18, punto de fusión - 938 ° C, zona de temperatura de fragilidad - desde 300 a 700 ° C.

Como reemplazo del latón, se propone utilizar aluminio aleado con magnesio, níquel y otros elementos químicos en una fracción de volumen no superior al 3% para aumentar las propiedades elásticas, térmicas y de fundición sin afectar la resistencia de la aleación frente a corrosión y agrietamiento bajo carga. La resistencia de la aleación se logra reforzándola con fibras de óxido de aluminio dispersas (diámetro ~ 1 μm) en una fracción de volumen del 20%. La protección contra la autoignición de la superficie se proporciona reemplazando la película de óxido quebradizo con un recubrimiento plástico de cobre / latón (~ 5 μm de espesor) aplicado por electrólisis.

El compuesto de cermet resultante pertenece a la clase de cermets y se forma en un producto final mediante moldeo por inyección para orientar las fibras de refuerzo a lo largo del eje del revestimiento. La anisotropía de las propiedades de resistencia permite preservar la elasticidad del material compuesto en la dirección radial para asegurar un contacto estrecho de las paredes del manguito con la superficie de la cámara bajo la acción de la presión de los gases en polvo para obturar esta última.

Las propiedades antifricción y antiagarrotamiento del revestimiento se garantizan mediante la aplicación de un recubrimiento de poliimida-grafito (espesor ~ 10 micrones) en su superficie exterior con fracciones de volumen iguales de aglutinante y relleno que puede soportar una carga de contacto de 1 GPa y una temperatura de funcionamiento. de 400 ° C, utilizado como revestimiento para pistones de motores de combustión interna.

La densidad del cermet es de 3,2 g / cm3, resistencia a la tracción en la dirección axial: a 20 ° C - 1250 MPa, a 400 ° C - 410 MPa, resistencia a la tracción en la dirección radial: a 20 ° C - 210 MPa, a 400 ° C - 70 MPa, alargamiento por tracción en dirección axial: a 20 ° C - 1,5%, a 400 ° C - 3%, alargamiento por tracción en dirección radial: a 20 ° C - 25%, a 400 ° C - 60 %, punto de fusión - 1100 ° C.

El coeficiente de fricción por deslizamiento del revestimiento antifricción sobre acero es de 0,05 a una carga de contacto de 30 MPa y superior.

El proceso tecnológico para la producción de manguitos de cermet consta de menos operaciones (mezcla de metal con fibra, fundición de manguitos, moleteado en caliente de la llanta y el orificio, cromado de latón, aplicación de un revestimiento antifricción) en comparación con el número de operaciones en el proceso tecnológico de fabricación de manguitos de latón (fundición de palanquillas, estirado en frío en seis pasos, moleteado en frío de llanta y cuello).

El peso de la funda de latón del cartucho 5, 56x45 mm es de 5 gramos, el peso de la funda de cermet es de 2 gramos. El costo de un gramo de cobre es de 0,7 centavos de dólar, el aluminio - 0,2 centavos de dólar, el costo de las fibras de alúmina dispersa es de 1,6 centavos de dólar, su peso en el revestimiento no supera los 0,4 gramos.

Bala prometedora

En relación con la adopción de armaduras corporales del ejército clase 6B45-1 y ESAPI, no penetradas por balas de armas pequeñas de mano con núcleo de acero a una distancia de 10 metros o más, se planea cambiar al uso de balas con un núcleo de aleación sinterizada de carburo de tungsteno (95%) y polvos de cobalto (5%) con un peso específico de 15 g / cc, que no requiere ponderación con plomo ni bismuto.

El material principal del caparazón de las balas es un tombak, que consta de 90% de cobre y 10% de zinc, cuya densidad es de 8,8 g / cc, el punto de fusión es de 950 ° C, la resistencia a la tracción es de 440 MPa, la compresión la resistencia es de 520 MPa, la dureza - 145 MPa, el alargamiento relativo - 3% y el coeficiente de fricción por deslizamiento sobre el acero - 0,44.

Debido al aumento en la velocidad inicial de las balas a 1000 y más metros por segundo y un aumento en la velocidad de disparo a 2000 y más rondas por minuto (AN-94 y HK G-11), el tombak ya no cumple con los requisitos. para el casquillo de las balas debido al alto desgaste del termoplástico debido al alto coeficiente de fricción de deslizamiento de la aleación de cobre sobre el acero. Por otro lado, se conocen proyectiles de artillería, en cuyo diseño los cinturones de plomo de cobre se reemplazan por cinturones de plástico (poliéster), cuyo coeficiente de fricción está en el nivel de 0, 1. Sin embargo, la temperatura de funcionamiento del plástico cinturones no supera los 200 ° C, que es la mitad de la temperatura máxima de los cañones de armas pequeñas hasta el inicio de su deformación.

Por lo tanto, como caparazón de una bala prometedora con un núcleo totalmente metálico, se propone utilizar un compuesto polimérico (espesor ~ 0,5 mm) que contenga poliimida del tipo PM-69 en fracciones de volumen iguales y grafito coloidal con una densidad total de 1,5 g / cc, resistencia a la tracción 90 MPa, resistencia a la compresión 230 MPa, dureza 330 MPa, carga de contacto 350 MPa, temperatura máxima de funcionamiento 400 ° C y coeficiente de fricción deslizante sobre acero 0,05.

La cáscara se forma mezclando el oligómero de poliimida y las partículas de grafito, extruyendo la mezcla en un molde con una parte incrustada, el núcleo de la bala, y la polimerización a temperatura de la mezcla. La adhesión del caparazón y el núcleo de la bala está asegurada por la penetración de poliimida en la superficie porosa del núcleo bajo la influencia de la presión y la temperatura.

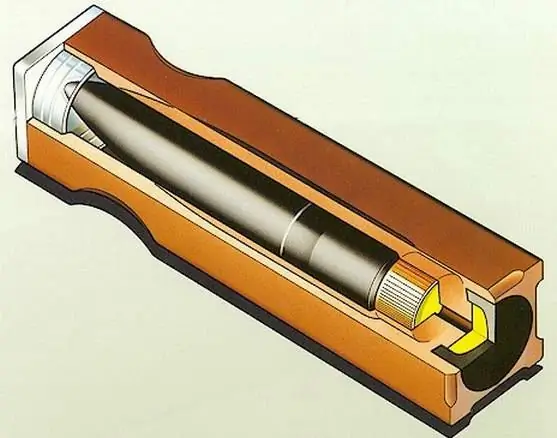

Cartucho telescópico prometedor

Actualmente, el factor de forma más progresivo de un cartucho de armas pequeñas se considera telescópico con la colocación de una bala dentro de un comprobador de propulsor prensado. El uso de un corrector denso en lugar de la carga de grano clásica con una densidad aparente más baja permite reducir la longitud del cartucho y las dimensiones asociadas del receptor del arma hasta en una vez y media.

Debido al diseño del mecanismo de recarga (cámara de cañón desmontable) de los modelos de armas pequeñas (G11 y LSAT) que utilizan cartuchos telescópicos, sus balas están empotradas en las cajas de propulsión debajo de los bordes de la manga. El extremo abierto de la carga propulsora secundaria de la suciedad y la humedad protege una tapa de plástico, que actúa simultáneamente como un obturador frontal cuando se dispara (bloqueando la unión entre la cámara desmontable y el cañón después de un avance de bala). Como ha demostrado la práctica de operación militar de cartuchos telescópicos DM11, tal método de ensamblaje del cartucho, que no proporciona un énfasis de la bala en la entrada de la bala del cañón, conduce a distorsiones de la bala cuando se dispara y, en consecuencia, pérdida de precisión.

Para garantizar la secuencia de funcionamiento especificada del cartucho telescópico, su carga propulsora se divide en dos partes: una carga primaria de densidad relativamente baja (con una velocidad de combustión más alta), ubicada directamente entre la cápsula y la parte inferior de la bala, y una Carga del martes de densidad relativamente más alta (con una velocidad de combustión más baja), ubicada concéntricamente alrededor de la bala. Después de que se perfora el cebador, la carga primaria se activa primero, empujando la bala hacia el orificio y creando una presión de refuerzo para la carga secundaria, que mueve la bala en el orificio.

Para mantener el comprobador de la carga secundaria dentro del cartucho, los bordes del extremo abierto de la manga están parcialmente enrollados. La retención de la bala en el cartucho se realiza presionándola en el bloque de la carga secundaria. Colocar una bala en toda su longitud en las dimensiones de la manga reduce la longitud del cartucho, pero al mismo tiempo crea un volumen vacío de la manga alrededor de la parte ojival de la bala, lo que conduce a un aumento en el diámetro de la bala. cartucho.

Para eliminar estas deficiencias, se propone una nueva disposición del cartucho telescópico, destinado a su uso en armas pequeñas con una clásica cámara de cañón integral con cualquier tipo de mecanismo de recarga (manual, motor de gas, cañón móvil, culata semi-libre, etc..) y un método de disparo (con fiador delantero o trasero).

El cartucho propuesto está equipado con una bala que extiende su parte ojival más allá del manguito y, debido a esto, se apoya contra la entrada de la bala del cañón. En lugar de una tapa de plástico, el extremo abierto de la carga propulsora está protegido por un barniz resistente a la humedad que se quema cuando se dispara. Cierto aumento de la longitud del cartucho propuesto en comparación con los cartuchos telescópicos conocidos se compensa con una disminución de su diámetro debido a la eliminación de los volúmenes sin llenar dentro del manguito.

En general, el cartucho telescópico propuesto aumentará en una cuarta parte el número de cartuchos en la munición portátil del soldado de infantería, así como reducirá el consumo de material, la intensidad de mano de obra y el costo de producción de los casquillos de los cartuchos.