- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

La reparación de los tanques durante la Gran Guerra Patria fue de gran importancia. Baste decir que durante los años de guerra se realizaron 430.000 reparaciones de tanques y unidades de artillería autopropulsadas (ACS). ¡En promedio, cada tanque industrial y AAP pasó por manos de reparadores más de cuatro veces! En los ejércitos de tanques, por ejemplo, cada tanque (cañones autopropulsados) falló dos o tres veces y el mismo número de veces, gracias a los esfuerzos de los reparadores, volvió a la formación de combate.

El papel principal en la reparación de tanques lo desempeñó el equipo de reparación móvil militar. Su participación en el volumen total de reparación de vehículos blindados fue del 82,6%. Los tanques restaurados y los cañones autopropulsados fueron la principal fuente de reemplazo para las pérdidas de unidades de tanques. Los reparadores lograron lograr resultados tan altos gracias a la introducción generalizada en la práctica del método agregado de reparación de vehículos de combate en el campo.

En los años anteriores a la guerra, el gobierno soviético puso en marcha una gran cantidad de trabajo para fortalecer el ejército, incluido el mayor desarrollo de las fuerzas blindadas, la creación y producción de nuevos diseños de tanques, la mejora de la ingeniería y el servicio de tanques y la capacitación de personal de mando e ingeniería. Sin embargo, cuando comenzó la guerra, este enorme trabajo no se había completado.

Los fundamentos teóricos de la organización y la tecnología de reparación de tanques en el campo antes de la Gran Guerra Patria estaban insuficientemente desarrollados, las instalaciones de reparación, especialmente las móviles, estaban poco desarrolladas, había una aguda escasez en el fondo circulante de motores y agregados y repuestos. para su reparación. Las instalaciones de reparación aún no estaban listas para la reparación de los tanques T-34 y KV que eran nuevos en ese momento. Las instalaciones de evacuación estaban muy poco desarrolladas. Todo esto afectó negativamente la efectividad de combate de las fuerzas blindadas. El 15 de junio de 1941, el 29% de los tanques de tipo antiguo (BT y T-26) necesitaban, por ejemplo, reparaciones importantes y el 44% en promedio. Con el comienzo de las hostilidades, las unidades militares de reparación no pudieron hacer frente ni siquiera a la actual reparación de los tanques.

Como resultado de la adopción de medidas urgentes en la segunda mitad de 1941, se formaron 48 bases móviles de reparación (PRB) para la reparación promedio de equipos en el campo de batalla. Para el 1 de enero de 1943, 108 batallones de regimiento, 23 batallones separados de reparación y restauración (orvb) y 19 batallones de reparación y restauración del ejército (arvb) ya estaban operando en las tropas. Para evacuar los vehículos blindados dañados del campo de batalla, se formaron 56 evacorot. Continuó la formación de fondos de reparación. El número de tanques en reparación aumentó de manera constante.

Sin embargo, el aumento de piezas de reparación como PRB y RVB no resolvió el problema principal: su equipo técnico era tal que no podían llevar a cabo la revisión de las unidades de tanques y no estaban destinados a este propósito.

Debido a una aguda escasez de unidades de tanques de repuesto, especialmente motores, los reparadores, a pesar de los enormes esfuerzos, no pudieron hacer frente a la reparación de los tanques en el campo de batalla. Las plantas industriales y las plantas de reparación estacionarias ubicadas en la parte trasera solo podían proporcionar unidades para su propia producción de tanques y su reparación. Se produjeron muy pocas unidades de recambio. Además, la entrega de unidades desde la parte trasera profunda estuvo acompañada de grandes dificultades o quedó completamente excluida debido a la sobrecarga del transporte. En las operaciones ofensivas, los tanques dañados y desgastados, debido a la falta de unidades de repuesto, permanecieron inactivos en el campo de batalla durante mucho tiempo. Cuando fueron enviados a reparar la parte trasera profunda, surgieron muchas complicaciones con la evacuación y el transporte. Como resultado, pasaron muchos meses antes de que los tanques volvieran a estar en servicio.

En 1943, el problema de la reparación de tanques se volvió particularmente agudo. Esto se debió a la formación de ejércitos de tanques y al comienzo de importantes operaciones ofensivas de las tropas soviéticas. Las instalaciones de reparación militar que existían en ese momento, a pesar de su número significativo, no pudieron hacer frente a las tareas en las operaciones ofensivas, no proporcionaron la capacidad de supervivencia necesaria de las fuerzas de tanques en condiciones climáticas difíciles. Esto está elocuentemente indicado por los siguientes hechos: el 2. ° Ejército de Tanques del Frente Central, haciendo una marcha desde el área de Efremov hasta el área de Fatezh (200 km) del 12 al 19 de febrero de 1943, en condiciones de fuertes ventisqueros y las condiciones de la carretera, dejaron 226 tanques en las rutas por razones técnicas de 408; en cuatro cuerpos de tanques del Frente Suroccidental, al inicio de la contraofensiva de los ejércitos nazis "Sur" (19 de febrero de 1943), solo quedaban 20 tanques en servicio, y todos los tanques no motorizados fueron enterrados y convertidos en puestos de tiro fijos.

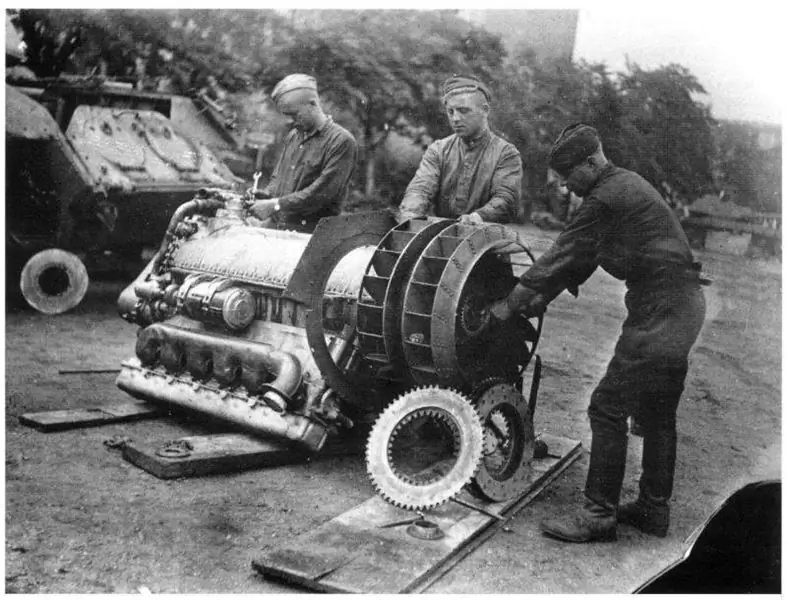

Muchos tanques que estaban averiados en las batallas no se pudieron restaurar debido a la falta de un fondo circulante de unidades de tanques, principalmente motores. La situación era tal que cada motor del frente equivalía a un tanque. Entre las pocas unidades de reparación del ejército soviético, el primer taller de reparación blindado estacionario (sbtrm) del frente noroccidental dominó a principios de 1943 la revisión de los motores diesel de los tanques en Vyshny Volochyok. Los reparadores utilizaron la mejor experiencia de la industria, así como todo lo mejor en tecnología de reparación en la Planta Central de Reparación Militar de Moscú. La reparación de los motores diesel del tanque en 1 SRM se estableció al mismo tiempo por instrucciones del comandante de las tropas blindadas y mecanizadas del frente, el general B. G. Vershinin.

A fines de febrero de 1943, el jefe de la 1ra brigada, el ingeniero mayor P. P. Ponomarev, estando en Moscú, se reunió en la sala de recepción de la Dirección Principal Blindada (GBTU) con el comandante del Cuarto Cuerpo de Tanques de la Guardia Kantemirovsky, el General P. P. Poluboyarov. El general habló sobre la difícil situación con la reparación de equipos en las tropas, y se pronunció a favor de una mejora radical en la organización de la reparación de tanques en el campo de batalla. La misma pregunta ha preocupado durante mucho tiempo a los reparadores.

Varios días después, P. P. Ponomarev presentó un memorando al jefe del GBTU, el general B. G. Vershinin, con una propuesta para formar unidades de reparación cualitativamente nuevas: plantas móviles de reparación de tanques y agregados (PTARZ). El general aprobó esta idea. Pronto, se creó un pequeño equipo en la 1ra brigada para desarrollar un proyecto organizativo y tecnológico para dicha planta, compuesto por P. Ponomarev, S. Lipatov, V. Kolomiets y D. Zverko. Posteriormente, literalmente, todo el equipo del taller se incorporó al trabajo.

La idea principal era que una planta móvil podía prescindir libremente de instalaciones de producción estacionarias y centrales eléctricas. Se suponía que la PTARZ actuaría en cualquier condición, moviéndose tras las tropas. Al organizar fábricas móviles en tiempos difíciles de guerra, fue necesario resolver muchos problemas técnicos y de ingeniería complejos.

La autoría de este grupo de oficiales de la 1ra brigada para el desarrollo de ATARZs fue legalizada por orden del comandante de la artillería del Ejército Rojo No. 47 del 20 de julio de 1944. Así, por ejemplo, con el fin de crear un sistema coherente de revisión de unidades de tanques en el campo manteniendo un proceso tecnológico constante, como se practicaba en las plantas industriales, donde todas las operaciones estaban estrictamente reguladas, nuevas instalaciones de producción ligeras, cálidas y desmontadas con Se necesitaban equipos de elevación para una línea de producción calificada Reparación de motores tanque y unidades de transmisión. Fue necesario colocar en el chasis de automóviles y remolques altamente transitables una gran cantidad de talleres diversos, con máquinas herramienta y otros equipos, estaciones de prueba, laboratorios, plantas de energía, para la fabricación de comunicaciones de ensamblaje rápido y fácil transporte (suministro de agua, tubería de vapor, cables eléctricos).

La creación de ATARZ era entonces algo nuevo, y no todos los especialistas la apoyaron de inmediato, temiendo que no sería posible proporcionar una revisión de alta calidad de equipos tan complejos como los motores diesel de tanque del tipo V-2 en plantas móviles. Además, algunos estaban atados por el proyecto de decisión que se estaba preparando en ese momento sobre la reparación centralizada de los motores diesel de los tanques en la Planta Central de Reparación de Motores Militares en Moscú. Se propuso reconstruir radicalmente esta empresa para aumentar drásticamente su capacidad.

Para la solución final del problema, el jefe del GBTU ordenó al ingeniero mayor P. P. Ponomarev que hiciera urgentemente la base del PTARZ por el taller: una muestra de la sala de producción para los trabajos de desmontaje y montaje (una tienda de campaña con vehículos elevadores). Después de numerosas búsquedas creativas y el estudio de todas las opciones posibles, una tienda de campaña circular con un área de 260 m2. m con piso de madera, paredes de doble lona, calentadores de calefacción y un conjunto de medios de elevación y transporte. El conjunto de equipos y la carpa pesaban solo 7 toneladas y fueron transportados en automóvil con remolque.

La inspección de la instalación de producción con un conjunto de equipos para el ensamblaje de motores diesel de tanque, los diagramas de todas las decisiones fundamentales sobre la tecnología y el suministro de energía del PTARZ se llevaron a cabo a principios de abril de 1943, en la Planta Central de Reparación de Motores Militares en Moscú. La mayoría de los dignatarios presentes aprobaron la decisión de principio propuesta, los que se oponían a las ATARZ recibieron explicaciones completas. El 19 de abril de 1943, se adoptó un decreto de la GKO sobre la formación de dos PTARZ: los números 7 y 8.

La primera planta móvil de reparación de tanques y agregados - PTARZ No. 7 (ingeniero jefe mayor PP Ponomarev) fue diseñada, construida y formada en 3, 5 meses, lo cual fue una verdadera hazaña laboral del personal de la 1ra brigada, que en la era de los "gerentes eficaces" difícilmente puede repetirse.

Por orden del Comisario de Defensa del Pueblo del 28 de agosto de 1943, el PTARZ No. 7 fue puesto a disposición del Cuartel General del Mando Supremo a principios de septiembre para apoyar las operaciones de combate de los frentes de la Estepa y Voronezh. Dando gran importancia a la seguridad de la primera planta móvil, el comandante en jefe supremo I. V. Stalin ordenó personalmente a los escalones con PTARZ No. 7 que los acompañaran a lo largo de toda la ruta bajo la cubierta de aviones de combate. En poco tiempo se creó y se envió al frente sur ATARZ No. 8 (ingeniero jefe mayor V. G. Iovenko, más tarde, ingeniero coronel N. I. Vasiliev). Gran asistencia en el diseño del primer ATARZ estuvo a cargo de la brigada del Proyecto Militar Central, encabezada por el arquitecto K. A. Fomin, y en la formación de fábricas: generales y oficiales de las Direcciones Centrales y fábricas.

Las acciones de las dos primeras plantas móviles de reparación de tanques y agregados en los frentes fueron muy exitosas. En poco tiempo, proporcionaron a las fuerzas de tanques de los frentes estepario, Voronezh y sur con motores, unidades e instrumentos reacondicionados, y también ayudaron a las unidades a dominar rápidamente la reparación de tanques utilizando el método agregado. El Comité de Defensa del Estado apreció de inmediato las ventajas de las ATARZ. Y ya el 13 de septiembre de 1943, se tomó una nueva decisión de GKO, sobre la formación de cinco fábricas y en 1944 dos más. Como resultado de estas medidas en 1944, 9 frentes - 1º, 2º y 3º ucranianos, todos bielorrusos y bálticos - tenían sus propios ATARZ. Con base en la experiencia de las PTARZ, en 1943-1944 se formaron cinco plantas móviles de reparación de tanques (PTRZ), que llevaron a cabo la revisión de los tanques en los frentes. PTRZ utilizó motores diesel reparados por PTRZ. Esto le dio la armonía general al sistema de agregados de revisión.

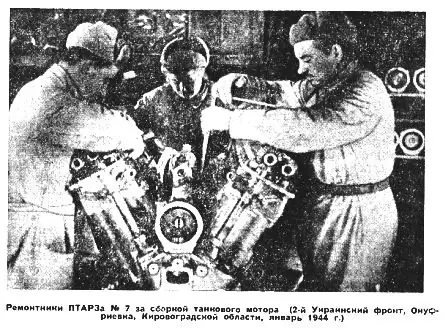

La base de PTARZ estaba formada por cuatro departamentos de producción. El primero estaba destinado a la reparación de motores de tanque, el segundo, para la reparación de unidades de transmisión, equipos eléctricos, diversos componentes y dispositivos, el tercero, para la fabricación y restauración de piezas desgastadas. El cuarto departamento era una rama de la planta, basada en empresas industriales en las ciudades liberadas y periódicamente reubicadas detrás de la PTARZ por ferrocarril. Restauró las piezas más complejas, realizó fundiciones y forjas complejas. A fines de 1944, en PTARZ No. 7, se construyó un poderoso tren de reparación para el cuarto departamento, en el que se utilizaron 50 vagones de 4 ejes especialmente convertidos solo para albergar talleres de producción, laboratorios y plantas de energía. Además de los departamentos de producción, el personal de PTARZ tenía departamentos de apoyo: planificación de la producción, control técnico, control técnico, mecánico jefe, soporte técnico y de materiales, así como otras divisiones y servicios.

En PTARZ, además del cuarto departamento, también se colocaron 600-700 unidades de máquinas herramienta y otros equipos en carpas especiales y talleres diversos, en carrocerías de automóviles y caravanas. Su área de producción total fue igual a 3000-3500 sq. m) La capacidad de las centrales eléctricas móviles era de 350-450 kW.

El personal de ATARZ según el personal inicial era de 656 personas (oficiales - 76, soldados y sargentos - 399, trabajadores civiles - 181). La estructura organizativa de las fábricas se ha mejorado continuamente. Al final de la guerra, su personal aumentó a 1920 personas (oficiales - hasta 120, soldados y sargentos - hasta 1300, civiles - hasta 500 personas).

El proceso tecnológico de reparación de unidades de tanques en las PTARZ se realizó en línea y se organizó utilizando la experiencia de las fábricas de la industria de tanques y las plantas de reparación militar estacionarias. En esencia, las PTARZ eran empresas industriales de pura cepa, pero solo sobre ruedas.

Su interacción con las instalaciones de reparación militares, que llevaron a cabo reparaciones corrientes y promedio de tanques, se llevó a cabo de la siguiente manera. Los tanques dañados y desgastados se concentraron en los puntos de recolección de vehículos de emergencia (SPAM), donde se desplegaron batallones de reparación y recuperación y bases móviles de reparación de tanques. El fondo de reparación de motores de tanques, unidades de transmisión, componentes e instrumentos se despersonalizó y se envió a la ATARZ para su revisión, y en lugar de ellos, las fábricas entregaron a cambio otros reacondicionados. Gracias a esto, RVB y ATRB pudieron reparar tanques utilizando el método agregado. El traslado de unidades a corta distancia dentro de la retaguardia militar y frontal se llevó a cabo tanto por el transporte de unidades militares de reparación como por los propios ATARZ.

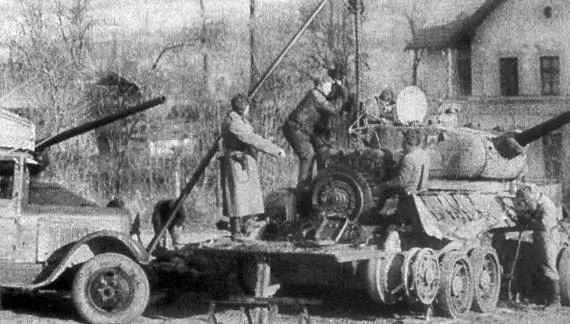

Los PTARZ no solo proporcionaron la reparación de tanques utilizando el método agregado, sino que también contribuyeron al reequipamiento técnico radical de todas las instalaciones de reparación militares: ATRB, RVB e incluso plantas de reparación de tanques móviles, que son la organización básica para ellos. Básicamente, tomaron la delantera en la industria de reparación de tanques de campo. Al maniobrar hábilmente y escalonar los medios técnicos, los ATARZ, incluso durante las redespliegues, no interrumpieron sus actividades de producción. Cuando fue necesario, enviaron grupos operativos de producción lo más cerca posible de la línea del frente. La alta movilidad de los ATARZ y su capacidad para seguir directamente a las tropas se evidencian claramente en la caída en la cabeza de puente del Dnieper (en el área de Onufriyevka en el otoño de 1943) de la unidad de avanzada del ATARZ No. 7.

En el territorio liberado, las PTARZ ayudaron a las organizaciones económicas y soviéticas a organizar el trabajo de las fábricas, a organizar la producción de productos para el frente y la economía nacional.

Junto con las tropas de la Estepa y los 2º frentes ucranianos, PTARZ No. 7 pasó unos 5000 km por los caminos de la guerra. Durante los años de guerra, reparó 3.000 motores de tanques, más de 7.000 unidades de transmisión de tanques, una cantidad significativa de diversos componentes y dispositivos, alrededor de 1.000 unidades para vehículos blindados y tractores, restauró y fabricó nuevas piezas por 3,5 millones de rublos.

Por su trabajo desinteresado, PTARZ No. 7 en 1944 recibió la Orden de la Estrella Roja. El 70% del personal de la planta recibió pedidos y medallas. Por orden del Alto Mando Supremo, el trabajo de PTARZ No. 7 en el frente fue capturado en el largometraje sonoro "Factory at the Front".

Otros ATARZ también funcionaron con éxito.

Las acciones de las ATARZ se caracterizan por una gran movilidad y movilidad. No se separaron de las formaciones avanzadas en más de 100-150 km y, en muchos casos, trabajaron a 10-12 km de distancia de ellas. Podrían plegarse rápidamente (en 18-20 horas) y con la misma rapidez (en 24-28 horas) dar la vuelta y comenzar a trabajar en un nuevo lugar.

La experiencia de la guerra ha demostrado que el apoyo técnico, y sobre todo la organización de la reparación del equipo militar durante las operaciones, es uno de los principales factores en la alta disponibilidad de combate de las fuerzas de tanques. Con la formación de fábricas móviles, se sentaron las bases para la creación de un sistema científico para la reparación de tanques. La restauración de vehículos de combate fue de carácter integral, cubriendo todo tipo de reparaciones de tanques. Se logró una fuerte reducción en el tiempo de reparación debido al máximo acercamiento de las unidades de reparación militares a las áreas de hostilidades, buen equipo técnico y capacidad suficiente de sus instalaciones de reparación.

El sistema de reparación de tanques adoptado en nuestro ejército durante la Segunda Guerra Mundial tuvo una ventaja decisiva sobre el alemán, principalmente porque con la ayuda de ATARZ, se introdujo ampliamente el método agregado de reparación de vehículos de combate directamente en el campo de batalla. No había fábricas de reparación móviles en el ejército alemán. Hasta el final de la guerra, el comando alemán no entendió por qué, a pesar de la pérdida de equipo, los tanques rusos y las formaciones mecanizadas pronto volvieron a entrar en la batalla.