- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

La práctica de atraer desarrollos de otras personas para el desarrollo de sus propias capacidades tecnológicas, de la que hablamos en la primera parte de la historia, estaba muy extendida en la Rusia zarista.

Considere el ejemplo del suministro de vehículos escasos al ejército ruso. En agosto de 1914, el Imperio Ruso tenía poco más de 700 vehículos utilizados para las necesidades de los militares. Las obras de transporte ruso-báltico no podían producir más de 130 automóviles por año, mientras que la abrumadora mayoría de ellos eran automóviles de pasajeros poco demandados por el ejército. Como resultado, unos años más tarde, tuve que recurrir a colegas occidentales en busca de ayuda, cuya industria del automóvil era mucho más perfecta. La comisión de adquisiciones bajo el liderazgo del comandante de la compañía de automóviles de repuesto, el coronel Pyotr Ivanovich Sekretev, fue a Gran Bretaña en septiembre de 1914 para reponer el ejército con nuevo equipo.

Planeamos comprar camiones, carros, equipo especial, así como carros blindados. Cabe destacar que entre los requisitos especiales de la comisión rusa estaba la presencia de un techo blindado y dos ametralladoras girando en diferentes torres. En aquellos días, ni Francia ni Inglaterra podían ofrecer nada por el estilo en una forma acabada, y solo con Austin Motor logró el equipo de Peter Sekretev ponerse de acuerdo sobre el desarrollo de un vehículo blindado del diseño requerido. De hecho, solo 48 Austins cumplieron con los requisitos del ejército ruso; en Francia ya tenían que comprar lo que tenían. Y sólo había 40 "Renault" blindados con techo abierto y una sola ametralladora.

¿Por qué esta historia precede a la historia de la construcción de tanques del período soviético? Nos permite comprender la diferencia fundamental en los enfoques del gobierno de Nicolás II y la joven república soviética. Si en el primer caso el objetivo principal era simplemente saturar al ejército catastróficamente rezagado con equipo militar, entonces en la URSS intentaron comprar tecnologías y muestras dignas de pedir prestado y, a veces, incluso copiar directamente. Y si comparamos la efectividad de las misiones de Innokenty Khalepsky (su equipo fue a comprar vehículos blindados para la URSS en 1929, como cuenta la primera parte de la historia) y Peter Sekretev, resulta que el coronel zarista era mucho más "exitoso": en total, se compraron 1422 vehículos en Europa … Sin embargo, no se intentó reducir el retraso cualitativo y cuantitativo detrás de Occidente en la tecnología automotriz en la Rusia zarista.

El dominio de los vehículos blindados adquiridos en los Estados Unidos y Europa en la Unión Soviética procedió con un crujido: no había suficientes especialistas calificados o el equipo tecnológico adecuado. Un problema aparte fueron las tareas deliberadamente imposibles que los líderes del país realizaban frente a las fábricas. ¿Cuál fue la razón de esto? En primer lugar, con la urgente necesidad de movilizar la producción militar, la mayoría de los países extranjeros desarrollados vieron a la joven república soviética como un peligroso caldo de cultivo para la "plaga comunista". Además, no se puede descartar el enfoque especial de los líderes de la URSS para la formación de planes de trabajo. Stalin le escribió una vez a Voroshilov sobre esto:

“… En términos de tanques y aviación, la industria aún no ha logrado reequiparse adecuadamente en relación con nuestras nuevas tareas.¡Nada! Presionaremos y ayudaremos, ellos se adaptarán. Se trata de mantener bajo control constante industrias conocidas (principalmente militares). Ellos se adaptarán y ejecutarán el programa, si no al 100%, al 80-90%. ¿No es eso suficiente?

Los resultados de este enfoque fueron interrupciones constantes del orden de defensa estatal, una alta proporción de defectos de fabricación, así como un modo de operación de emergencia. Naturalmente, por el incumplimiento de planes inalcanzables de antemano, las estructuras pertinentes fueron buscadas y declaradas culpables con todas las consecuencias consiguientes.

En este sentido, la historia de dominar la producción del tanque T-18 (MS-1) en la planta bolchevique en Leningrado en la primera mitad de 1927 será muy notable.

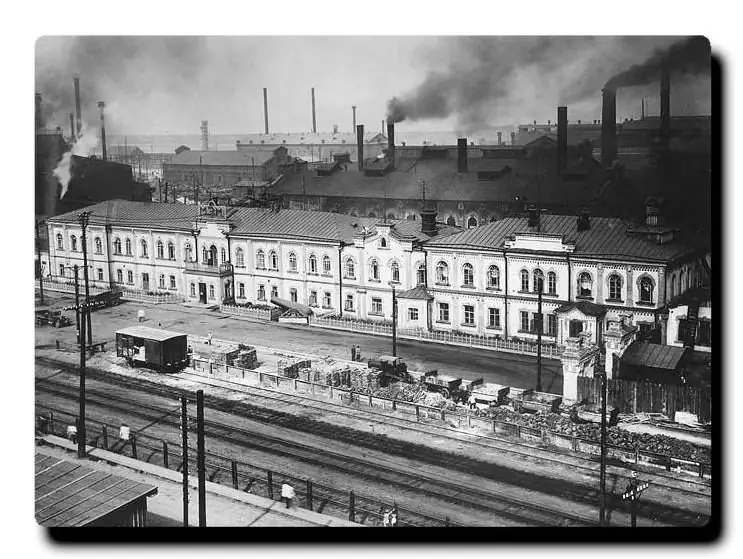

El lugar para el montaje de la versión modernizada del Renault FC-1 francés, cuyo diseño hace referencia a la época de la Primera Guerra Mundial, no fue elegido por casualidad. Antes de eso, los motores de avión y los tractores ya se habían fabricado en el bolchevique, y no había experiencia. Fue aquí en un taller especial donde apareció la primera producción de tanques especializados en la URSS, que luego se transformó en la planta No. 174 que lleva el nombre K. E. Voroshilov. Sin embargo, solo a fines de 1929 se construyó una tienda de tanques especial, y antes de eso, el T-18 tuvo que ensamblarse virtualmente en la rodilla, en un equipo extremadamente desgastado de la época zarista. En 1927-1928. Pudimos producir solo 23 tanques utilizando esta tecnología de rotonda, y se agregaron 85 vehículos más para el próximo año financiero con un gran retraso. A las autoridades no les gustó ese ritmo y se decidió transferir parte de la producción de tanques a Perm, a la planta de construcción de maquinaria Motovilikhinsky, que anteriormente se había dedicado a la producción de cañones.

Pero debido al "pequeño número de personal técnico para la construcción de tanques", nada sensato resultó de esto. No se dieron cuenta de esto hasta 1931, cuando el Consejo Militar Revolucionario decidió:

"No le des más órdenes de tanque a Motovilikha".

La OGPU se dio cuenta de esto incluso antes y comenzó a actuar. En el caso de sabotaje, fue arrestado el jefe de la Dirección Principal Militar-Industrial, Vadim Sergeevich Mikhailov, quien tenía el rango de General de División incluso antes de la revolución. Junto a él, en octubre de 1929, 91 personas estaban siendo investigadas, acusadas de fundar una organización contrarrevolucionaria destinada a desbaratar la defensa del país saboteando la industria militar. Cinco personas investigadas, incluido V. S. Mikhailov, fueron fusiladas, el resto recibió varias penas de prisión. De hecho, desde finales de los años 20, la lucha contra el sabotaje en la industria militar en general y en la construcción de tanques en particular se ha convertido en una parte integral del surgimiento de una industria joven. Y este tema, por supuesto, requiere un estudio y una narración por separado.

Pulgada a metro

El problema más serio para dominar la producción de muestras de tecnología extranjera "creativamente repensadas" fue la conversión del sistema de medición de pulgadas al sistema métrico. En primer lugar, fue un proceso largo, que tomó mucho tiempo en las condiciones de una carrera constante por la cantidad. Y en segundo lugar, incluso si el recálculo se realizó correctamente, todavía había errores. Era necesario convertir pulgadas a unidades métricas con redondeo hacia arriba o hacia abajo, lo que, por supuesto, afectó la calidad de fabricación de unidades y piezas. Los constructores de tanques, al dominar la producción de tanques de la serie BT, inicialmente decidieron no traducir los dibujos a centímetros y milímetros para ahorrar tiempo. Esto se debió en gran parte a los serios problemas que enfrentaron los ingenieros al dominar la producción de la primera serie T-26. Con esta máquina, que se basó en la base de las "Vickers" de 6 toneladas, en general hubo muchas dificultades. Las primeras copias salieron de la planta de Leningrado en 1931, mientras que el gobierno inicialmente incluyó medio millar de vehículos blindados en el plan para el año. Naturalmente, fue imposible recolectar un volumen tan gigantesco, por lo que la barra se redujo a 300 tanques, que tampoco se ensamblaron. Las empresas adyacentes no siguieron el ritmo del suministro de componentes, y los primeros quince T-26 se soldaron con acero ordinario; la planta de Izhora no pudo producir armaduras de alta calidad. Una bala de rifle perforante penetró un tanque de este tipo desde una distancia de 200 metros. Cuando a principios de 1932 allanaron la planta de Izhora con un cheque, ¡resultó que el porcentaje de rechazos durante la cementación de placas de blindaje alcanzó el 90%! La falla también ocurrió con los dispositivos ópticos: en la industria nacional de esa época simplemente no había tecnología para la producción de análogos de miras británicas. Por lo tanto, decidimos instalar dispositivos de guía mecánicos convencionales. Los motores de tanque también fueron un punto débil en la cadena de producción, lo que obligó a comprarlos nuevamente a los británicos. Al mismo tiempo, el costo de los primeros T-26 de fabricación soviética fue el doble del precio de los comprados en Gran Bretaña. Como resultado, los 15 primeros tanques "sin blindaje" se dejaron como material didáctico para las escuelas de tanques, y en total hasta fines de 1931 fue posible ensamblar 120 vehículos, de los cuales solo 100 estaban autorizados para operaciones militares. El equipo de gestión atribuía tradicionalmente la mayor parte de todas las deficiencias de producción a las actividades subversivas de los enemigos del pueblo y al sabotaje. Por otro lado, la industria de tanques en general y la planta de Voroshilov Leningrado en particular recibieron costosas máquinas extranjeras en primer lugar. Esto se hizo a menudo en detrimento del equipamiento de las empresas civiles.

Pero la historia posterior de la planta de Voroshilov, donde también se produjo el T-26 ligero, no puede presumir de productos de alta calidad. En abril de 1934, la proporción de defectos en el cárter del motor T-26 alcanzó el 60% y los pistones estaban defectuosos en la mitad de los casos. A principios de 1937, ninguno de los motores probados podía cumplir el período de garantía (100 horas en el stand y 200 horas en el tanque), lo que incluso obligó al representante militar a dejar de aceptar productos. Durante cinco meses del mismo año, la planta produjo solo 17 tanques ligeros en lugar de los 500 vehículos previstos. Es de destacar que en algún momento de este período, las formulaciones sobre el sabotaje como principal motivo de los defectos de producción comenzaron a desaparecer de la documentación de la planta. Sin embargo, los problemas persistían y había que solucionarlos en el menor tiempo posible.