- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

Primero, trabajemos en los errores del artículo anterior. En él, el autor argumentó que antes de la guerra, la URSS dominaba la producción de máquinas torneadoras-mandrinadoras capaces de procesar correas de hombro de tanque de gran diámetro, mientras que las primeras máquinas con un diámetro de placa frontal de 2.000 mm se produjeron en 1937.

Por desgracia, esto es (al menos parcialmente) incorrecto. Desafortunadamente, la historia de la construcción de máquinas herramienta en la URSS no está bien cubierta en nuestro país y es extremadamente difícil encontrar la literatura relevante. El autor de este artículo finalmente logró hacerse con un trabajo muy detallado de L. A. Aizenstadt. y Chikhacheva S. A. titulado "Ensayos sobre la historia de la construcción de máquinas herramienta en la URSS" (Mashgiz, 1957). Según L. A. Aizenstadt. y Chikhacheva S. A. el primer torno de torneado-mandrinado de una columna con un diámetro de placa frontal de 800 mm se produjo en la planta de Sedin (Krasnodar) en 1935. Aparentemente, estamos hablando de la máquina 152, aunque esto, desafortunadamente, es inexacto: los autores de Sketches, lamentablemente, no indicó los nombres de los tornos verticales producidos antes de la guerra. Al mismo tiempo, como se desprende de la comparación de los "Bocetos" con los datos sobre la historia de la planta publicados en su sitio web oficial, a pesar de la producción de la primera muestra en 1935, la máquina 152 fue adoptada por la comisión estatal con la resolución "apta para su uso" sólo en 1937.

En cuanto a otros modelos de tornos de mandrinar, los "Sketches" informan que en 1940 se produjeron dos modelos más de máquinas: una máquina de una sola columna con un diámetro de placa frontal de 1.450 mm y una máquina de dos columnas con un diámetro de placa frontal de 2.000 mm. Desafortunadamente, no está nada claro si estamos hablando de producción experimental o en masa.

Aunque esto no se aplica al tema en discusión, es interesante que en la planta que lleva su nombre. Sedin en 1941, se completó la producción de una máquina torneadora-mandrinadora gigante con una masa de 520 toneladas con un diámetro de placa frontal de 9 m; esta máquina fue ensamblada por la planta que lleva el nombre de S. Sverdlov en Leningrado.

Volviendo al tema de los tanques, afirmamos que quedan sin resolver dos cuestiones muy importantes. En primer lugar, desafortunadamente, el autor nunca pudo averiguar si la producción en serie de tornos verticales con un diámetro de placa frontal de 2.000 mm se estableció antes del comienzo de la guerra y durante ella en la URSS y, si se estableció, cuántos Las máquinas se produjeron en total en los años de preguerra y de guerra. Como sabes, plantarlos. Sedina estuvo en el territorio ocupado desde el 9 de agosto de 1942 hasta el 12 de febrero de 1943, pero antes de la retirada, los alemanes destruyeron casi por completo la planta. Pero, ¿qué nos puede decir esto? Se podría haber fabricado un cierto número de máquinas herramienta antes de que la planta fuera "capturada", además, el equipo necesario para la producción de máquinas herramienta podría haberse retirado durante la evacuación, y luego podría haberse producido la producción de tornos y mandrinadoras. se han establecido en algún lugar todavía. Por otro lado, el autor de este artículo no encontró ninguna mención al respecto. Aquí está L. A. Aisenstadt. y Chikhachev S. A. no dicen nada sobre la producción militar de tornos aburridos. Pero al mismo tiempo, autores respetados escriben que durante la Gran Guerra Patriótica, la industria de máquinas-herramienta de la URSS dominó la producción de una gran cantidad de máquinas-herramienta de nuevos diseños, dan muchos ejemplos, pero señalan directamente que es absolutamente imposible enumerarlos todos con algún detalle dentro del marco de una obra. ¿Quizás la producción de tornos verticales quedó fuera del ámbito de su trabajo?

La segunda pregunta: desafortunadamente, se desconoce si fue posible organizar la producción de correas de hombro de tanque en estas máquinas, ya que, como muchos queridos lectores señalaron acertadamente en los comentarios al artículo anterior, el hecho de que el diámetro de la placa frontal es mayor que el diámetro de la bandolera no garantiza tal posibilidad.

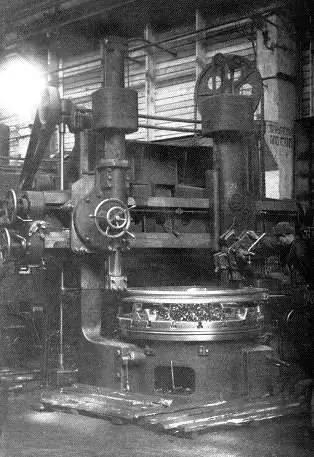

La cuestión es que el diámetro de una correa para el hombro del tanque es una cosa, pero las dimensiones de la pieza que debe colocarse en la placa frontal para procesar la correa para el hombro del tanque son completamente diferentes. Sin embargo, lo más probable es que la segunda pregunta pueda responderse afirmativamente, porque no se debe suponer que para procesar una correa para el hombro de un tanque se requirió colocar una torre completa en un torno aburrido. Después de todo, la correa para el hombro de la torre era una de sus partes y, como puede ver en la foto de esos años, se procesó por separado de la torre. Así, por ejemplo, en la fotografía citada anteriormente de un torno aburrido.

Se acaba de capturar el procedimiento para procesar una correa de hombro de tanque para un T-34 en la fábrica # 183 en 1942. Otra foto.

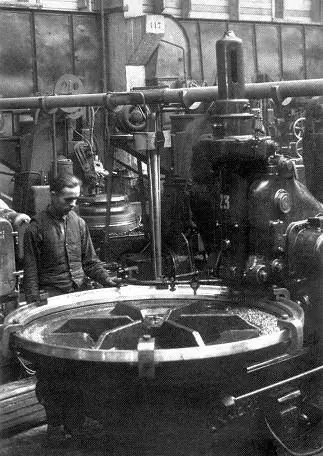

Demuestra el procedimiento para cortar los dientes de una bandolera de torre en la misma planta No. 183 en el mismo 1942, pero, por supuesto, en un tipo diferente de máquina. Como podemos ver en ambas fotos, el tamaño de las piezas procesadas es mucho menor que la torreta T-34 y, quizás, se acerca bastante al diámetro de la bandolera.

En consecuencia, la cuestión de si las máquinas de torneado y mandrinado adecuadas para procesar correas de hombro anchas de las torres T-34M y T-34-85 se produjeron en la URSS antes de la guerra sigue siendo controvertida. Pero no hay duda de que incluso antes del inicio de la Gran Guerra Patria, nuestras fábricas contaban con una gran flota de este tipo de máquinas con un gran diámetro de placa frontal, ya que las demás consideraciones expresadas por el autor en el artículo anterior siguen siendo válidas. Por supuesto, necesitábamos máquinas herramienta para la producción de ruedas de locomotoras, excavadoras y otros equipos, y si no eran de producción soviética, obviamente, los compramos en el extranjero. Recordemos también la carta del Teniente Coronel I. Panov, quien informó en 1940 que la planta No. 183 tenía un parque de máquinas suficiente para la producción de tanques con tirantes extendidos. Recordemos que los pedidos de 1941 para la compra de equipos importados de las fábricas No. 183 y 75, así como STZ no contenían torneadoras y mandrinadoras. Y esto a pesar del hecho de que se suponía que la planta No. 183 comenzaría la producción del T-34M con un anillo de torreta ancho en 1941, y se requería que STZ estuviera listo para lanzar el T-34 en serie a partir del 1 de enero. 1942. Recordemos que la producción del T-34-85 comenzó en nuestras fábricas antes de que se suponía que llegaran las máquinas importadas bajo Lend-Lease, etc. Y, por supuesto, para la producción de 250 tanques IS-2 por mes, la Planta No. 200 necesitaba 7 mandrinadoras y tornos con un gran diámetro de placa frontal, y cuántas de ellas se necesitaron para la Planta No. 183, que produjo hasta 750 T-34-85 por mes? ¿Podrían haber sido satisfechas sus necesidades por varias máquinas que recibimos bajo Lend-Lease?

Y si también recuerda que hasta la fecha, nadie ha presentado al público en general datos sobre los volúmenes de suministros de tornos verticales bajo Lend-Lease, entonces resulta bastante interesante. Sabemos que la URSS iba a encargar esas máquinas en el extranjero para cumplir con el programa de producción de 1944, pero no sabemos si se encargaron y, de ser así, si se entregaron, cuándo y en qué cantidad. Del mismo modo, no se sabe si dichas máquinas se suministraron anteriormente bajo Lend-Lease o por otros canales: durante los años de guerra, la URSS adquirió productos que no estaban incluidos en las listas de permitidos bajo Lend-Lease, es decir, como parte de transacciones ordinarias de compra y venta.

Terminemos este tema con tornos verticales y pasemos a las peculiaridades de la producción del T-34 en 1941-42.

Entonces, como dijimos anteriormente, en el momento de la puesta en producción en masa, el proyecto T-34 contenía una serie de deficiencias, las principales de las cuales eran el tamaño insuficiente de la tripulación, la mala visibilidad desde el tanque y las deficiencias significativas de transmisión. Además, el tanque padecía una buena cantidad de "enfermedades infantiles", que podrían eliminarse fácilmente de acuerdo con los resultados de la operación experimental. Y, como si esto fuera poco, las fábricas donde se planeaba lanzar la producción del T-34 no habían producido previamente tanques medianos, ya que los BT ligeros se fabricaban en la planta No. 183, y antes no se habían producido tanques en STZ..

Nuestra dirección entendió bien las deficiencias del T-34, sin embargo, se tomó la decisión de enviar el tanque a la producción en masa. Hay 2 razones principales para esta decisión. El primero de ellos fue que, incluso en su forma actual, el T-34 era definitivamente superior en cualidades de combate a los tanques ligeros BT-7, por no hablar de cualquier T-26 y demás. La segunda es que era imposible organizar la producción de una máquina tan nueva y compleja, que era la T-34, para las fábricas No. 183 y STZ de una sola vez, era necesario construir una cadena de producción efectiva dentro de las empresas y interacción no menos eficaz con contratistas-proveedores.

Por lo tanto, se decidió producir el T-34 en su forma actual, pero al mismo tiempo desarrollar un diseño de tanque mejorado y modernizado, que se salvaría de los defectos de diseño conocidos. El proyecto de este tanque se conoce como el T-34M: aquí está la cúpula del comandante, cinco miembros de la tripulación, una torreta con una correa ancha para el hombro y una nueva transmisión … Al mismo tiempo, el T-34M fue se suponía que entraría en producción en masa en 1941 y desplazaría gradualmente el modelo T-34 de 1940

Obviamente, tal solución hizo posible matar ni siquiera dos, sino varios pájaros de un tiro. Por un lado, el Ejército Rojo comenzó inmediatamente a recibir tanques medianos con un cañón de 76, 2 mm y blindaje anti-cañón. Las tropas comenzaron a dominar equipos nuevos e inusuales para ellos. Fábricas: para desarrollar los procesos de producción y la eficiencia de sus cadenas de suministro. El precio de esto fue que el T-34 se suministró a las tropas con deficiencias ya conocidas, pero no eliminadas. Por supuesto, se podría haber tomado un camino diferente y posponer el lanzamiento del T-34 hasta eliminar todas sus deficiencias, pero, al parecer, la dirección del Ejército Rojo creyó acertadamente que era mejor tener un tanque imperfecto en las tropas. que no tener una buena … Y además, como el proyecto T-34M y sus unidades están listos, la industria nacional se habría preparado lo más posible para su producción en serie.

Así, vemos que la producción del T-34 "húmedo" antes de la guerra tiene explicaciones bastante razonables. Pero aquí surge otra pregunta. Con el enfoque descrito anteriormente, el rechazo de cualquier modernización seria del T-34 mod. 1940: no tenía sentido, ya que en 1941 se suponía que entraría en la serie T-34M. Pero la guerra comenzó, el nuevo motor diesel para el T-34M nunca estuvo listo, y quedó claro que ningún "treinta y cuatro em" iría a las tropas. Entonces, ¿por qué los primeros cambios para mejor? Un nuevo puesto de control, la cúpula del comandante, etc. ¿Apareció en los T-34 en serie solo en 1943? ¿Qué te impidió hacer esto antes?

Muy a menudo en las descripciones del T-34, se nota la simplicidad del diseño del tanque, gracias a lo cual fue posible establecer su producción en masa en la beligerante URSS. Sin duda esto es correcto, pero cabe señalar que el T-34 no adquirió este mérito de inmediato. Por supuesto, los creadores del tanque, M. I. Koshkin y A. A. Morozov, se esforzó mucho para lograr un resultado sobresaliente sin recurrir a soluciones técnicas complejas. Sin embargo, el diseño del T-34 a partir de 1940 resultó muy difícil para nuestras fábricas, que se suponía que debían producirlo, especialmente en tiempos de guerra. Así, por ejemplo, "Historia de la construcción de tanques en la planta de tanques de Ural №183 nombrada. Stalin "indica que" El diseño de piezas blindadas … se llevó a cabo sin tener en cuenta las capacidades tecnológicas, como resultado de lo cual se diseñaron piezas … cuya producción en serie habría sido imposible … ". Al mismo tiempo, desafortunadamente, inicialmente "… la tecnología de producción fue diseñada para la disponibilidad de trabajadores calificados que podrían, utilizando equipos universales, en pequeños lotes, realizar el mecanizado de piezas complejas del tanque, y la calidad del procesamiento dependía de las calificaciones del trabajador ".

En pocas palabras, los diseñadores crearon un proyecto de tanque prometedor, pero pronto quedó claro que su diseño estaba lejos de ser óptimo para la producción en el equipo disponible en la Planta No. 183, o requería personal altamente calificado, del cual la empresa carecía o no tenía. en absoluto. En algunos otros procesos, la planta podría haber tenido suficiente equipo y empleados calificados, pero para volúmenes relativamente pequeños de producción en masa, y se suponía que el tanque se volvería verdaderamente masivo. En consecuencia, se requería encontrar un compromiso: en algún lugar para cambiar el diseño de la máquina o sus partes individuales, y en algún lugar para comprar e instalar nuevas máquinas, cambiar la tecnología de producción.

Es fácil hablar de esto cuando se trata de una empresa, pero en algunos casos, tales cambios de diseño afectaron no solo a la planta donde se realiza el ensamblaje final de los tanques, sino también a sus subcontratistas. Y ahora recordemos también que la planta de fabricación de T-34 estaba lejos de estar sola y, por supuesto, el parque de máquinas y las calificaciones de los trabajadores en ellas diferían significativamente.

“¿En qué pensaba antes de la guerra?”, Preguntará el querido lector y, por supuesto, tendrá razón. Pero recuerde que los volúmenes de producción de 1941 no dejaron boquiabiertos a la imaginación: 1.800 tanques para la fábrica # 183 y 1.000 tanques para STZ. Esto es solo 150 y 84 autos por mes. Para este programa de producción, la dirección de las empresas determinó la necesidad de un parque de máquinas adicional, personal, etc. Al mismo tiempo, con el inicio de la guerra, fue necesario aumentar los volúmenes de producción varias veces, para lo cual, obviamente, el parque de máquinas y el personal de STZ y la planta No. 183 no estaban completamente diseñados.

Y estamos hablando solo de aquellas fábricas donde se planeó producir T-34 incluso antes de la guerra y, en consecuencia, se llevaron a cabo varias medidas preparatorias. Pero no olvidemos eso durante 1941-42. La producción del T-34 se dominó en 4 plantas más: No. 112, 174, así como UZTM y ChKZ.

Antes de la guerra, la fábrica # 183 era claramente el líder en la producción del T-34, por lo que, por ejemplo, en los primeros 6 meses de 1941 produjo 836 tanques, mientras que en STZ solo 294. En junio de 1941, la fábrica # 183 produjo 209 vehículos., y STZ - solo 93. Pero la planta No. 183 estaba ubicada en Ucrania, en Jarkov y, por supuesto, necesitaba ser evacuada con urgencia (a Nizhniy Tagil), lo que se hizo entre septiembre y octubre de 1941 Está claro que algo así como esa “reubicación”, e incluso en tan poco tiempo, se habría vuelto extremadamente difícil incluso en tiempos de paz, pero en tiempos de guerra fue una verdadera hazaña laboral. Y, teniendo en cuenta todo lo anterior, era necesario administrar de alguna manera al mismo tiempo y aumentar los volúmenes de producción … En diciembre de 1941, la planta No. 183 produjo solo 25 tanques, en marzo de 1942, ya 225, superando así cualquier producción mensual de la época anterior a la guerra, y en abril - 380 vehículos, que es 42, 8% más que la mejor producción en Jarkov (266 tanques en agosto de 1941).

En cuanto a la STZ, a diferencia de la planta de Jarkov, no se trasladó a ninguna parte, pero hubo muchos problemas incluso sin evacuación. El frente "rodaba" cada vez más cerca, una parte significativa de los subcontratistas dejaron de trabajar o ya no tuvieron la oportunidad de suministrar repuestos y componentes a STZ. Por lo tanto, la planta tuvo que dominar un número creciente de instalaciones de producción directamente en el hogar y, al mismo tiempo, para aumentar el ritmo de producción … lo que hizo STZ, la producción del T-34 continuó hasta que comenzaron las batallas en el mismo territorio de la planta (e incluso un poco más de Togo).

En cuanto al resto de las fábricas, se enfrentaron a una tarea igualmente titánica: deberían haber dominado la producción de equipos completamente nuevos para ellos en tiempos de guerra. La planta No. 112 comenzó la producción en serie en septiembre de 1941, las otras tres plantas mencionadas anteriormente, en junio-septiembre de 1942.

Entonces, es bastante obvio que en tales condiciones, todos los esfuerzos deberían haberse centrado precisamente en llevar el diseño del T-34 a un nivel que permitiera organizar su producción en masa, y no retrasar este lanzamiento complicando aún más su diseño. Por lo tanto, comenzando al menos desde el invierno de 1941 (y de hecho, incluso antes), los diseñadores y tecnólogos de la planta No. 183 se enfocaron en trabajar en las siguientes áreas:

1. La máxima reducción posible de piezas de importancia secundaria en el tanque, cuya exclusión no debe rebajar las cualidades técnicas y de combate del vehículo.

2. Reducción de las piezas habituales utilizadas en el tanque, tanto en cantidad como en tamaño.

3. Reducción de los lugares a mecanizar en las piezas, revisando la limpieza de las piezas a mecanizar.

4. Transición a la fabricación de piezas mediante estampación en frío y fundición en lugar de la estampación en caliente y forja aplicada.

5. Reducción de la gama de piezas que requieren tratamiento térmico, diversos tipos de revestimientos anticorrosivos y decorativos o tratamientos especiales de superficie.

6. Reducción de conjuntos y piezas obtenidas en el orden de cooperación desde el exterior.

7. Reducción de la gama de grados y perfiles de materiales utilizados para la fabricación del tanque.

8. Transferencia de piezas fabricadas con materiales escasos a producción a partir de materiales sustitutos.

9. Expansión, donde lo permitan las condiciones de operación, desviaciones permisibles de las condiciones técnicas.

Entonces, en 1941-1942. Se han logrado resultados asombrosos en estas áreas. A partir de enero de 1942, se realizaron cambios en los dibujos de 770 partes y se abandonó por completo el uso de 1.265 nombres de partes. Parece una figura fantástica, pero en 1942 fue posible excluir 4.972 nombres más de piezas del diseño del T-34.

Pero la simplificación o la eliminación de detalles, por supuesto, no fue suficiente. Los procesos tecnológicos también cambiaron. Entonces, por ejemplo, a fines de 1941, fue posible abandonar el mecanizado de los bordes soldados de las piezas blindadas. Esto llevó al hecho de que la complejidad de fabricar un juego se redujo de 280 a 62 horas-máquina, el número de trabajos de acabado, a la mitad, y el número de rodillos de enderezamiento, a la mitad.

Por supuesto, simplificar la tecnología era un arma de doble filo. Por un lado, la producción se simplificó y abarató, pero por el otro, lamentablemente, la calidad estaba cayendo: por ejemplo, el rechazo del mecanizado hizo que aumentaran las exigencias en la calidad de la costura soldada de las piezas blindadas, etc. Sin embargo, los diseñadores y tecnólogos nacionales entendieron perfectamente estas relaciones, tratando de compensar las simplificaciones en el diseño del T-34 con las últimas tecnologías, como la introducción de la soldadura automática, que fue probada incluso antes de la guerra, pero se introdujo masivamente. ya durante las hostilidades. O, por ejemplo, como rodar tiras de medición de la misma anchura que las piezas acabadas. A menudo, el uso de tales tecnologías no solo compensó la simplificación del diseño, sino que también generó ahorros considerables en sí mismo. Entonces, la soldadura automática redujo significativamente los requisitos para la calificación de los trabajadores y sus costos laborales, y el alquiler de tiras de medición redujo los costos de mano de obra para las piezas obtenidas de ellas en un 36%, redujo el consumo de acero blindado en un 15% y también redujo el consumo de aire comprimido por 15 mil metros cúbicos. m. para 1.000 edificios. Por supuesto, al simplificar drásticamente el diseño y la tecnología de los treinta y cuatro, fue posible reducir drásticamente su costo, por ejemplo, el costo del T-34-76 producido por la fábrica # 183:

Lanzamiento de 1939 - 596,373 rublos;

Lanzamiento de 1940 - 429,256 rublos;

Lanzamiento de 1941 - 249,256 rublos;

Y finalmente, 1942 - 165,810 rublos.

Lamentablemente, con toda probabilidad, no siempre fue posible combinar simplificaciones y tecnologías que las compensen de manera oportuna, y se debe suponer que los lotes individuales de T-34 producidos durante ese período podrían ser mucho más vulnerables que la "referencia". tanques mod. 1940, producido antes de cualquier simplificación.

Por supuesto, en 1941-42. La URSS logró resolver el problema del crecimiento explosivo en la producción del T-34. En 1941, "treinta y cuatro" se produjeron 3 016 coches, en 1942 - 12 535 coches. La producción máxima mensual de tanques de este tipo en 1941 se alcanzó en mayo y ascendió a 421 vehículos / mes, y en 1942 la producción mínima mensual fue mayor y ascendió a 464 tanques (en enero). ¡En diciembre de 1942, lograron llevarlo a 1.568 vehículos!

Al mismo tiempo, los historiadores dicen con razón que es extremadamente difícil distribuir de alguna manera este flujo entre las modificaciones del tanque. Para los alemanes, todo era simple: se está produciendo un tanque de cierto diseño, y déjelo ser para sí mismo. Luego descubrieron cómo mejorarlo, introdujeron cambios: agregaron una letra al nombre del tanque, y esa es la modificación. Se les ocurrieron nuevas mejoras: marcaron el auto mejorado con la siguiente letra, etc. Este no fue el caso del T-34 en la URSS. El caso es que los constantes cambios en el diseño y la tecnología, así como la adaptación del diseño del tanque a las capacidades de cada planta específica llevaron a que el T-34 de un mismo tiempo de producción, pero diferentes plantas o diferentes lotes de la misma planta a menudo estaba lejos de las mismas máquinas … Mucho dependía de las tecnologías que dominaba una planta en particular, por lo que, en 1942, el T-34 de la planta No. 183 costaba, como se mencionó anteriormente, 165,810 rublos, pero el T-34, producido en la UZTM "vecina" (Chelyabinsk) - 273 800 rublos.

En otras palabras, sobre los "treinta y cuatro" de 1941-42. La liberación se puede decir no como un solo tanque T-34 de diferentes modificaciones, sino en toda una familia de tanques, aproximadamente las mismas características de rendimiento, pero con diferencias significativas en el diseño, adaptándose constantemente a la tecnología de fabricación igualmente cambiante en varias fábricas.

¿Fue posible introducir cambios en el diseño del tanque T-34? Probablemente, es posible, pero tales cambios ciertamente causarían una disminución en la producción; llevaría tiempo dominarlos. ¿Podríamos permitirnos reducir la producción del T-34? Recordemos que en 1942 producimos (sin AAP) 24,448 tanques, que incluyen:

KV de todas las modificaciones - 2553 uds. (10,4% de la emisión total);

T-34-76 - 12 535 (51, 3%);

T-60 - 4 477 (18,3%);

T-70 - 4 883 (20%).

Como saben, incluso antes del inicio de la Gran Guerra Patria, la dirección del Ejército Rojo y el país entendieron perfectamente bien que los tanques con blindaje antibalas estaban categóricamente desactualizados, y si eran buenos para otra cosa, solo para realizar algún auxiliar. funciones. Sin embargo, en 1942 38, 3% de todos los tanques producidos eran ligeros T-60 y T-70 con sus lados de 15 mm, una tripulación de dos y cañones de 20 mm y 45 mm, respectivamente.

Tal flujo se puede explicar de manera extremadamente simple: el Ejército Rojo carecía categóricamente de tanques, y cualquier tanque, incluso el más inferior, es mucho mejor que su ausencia. Pero como resultado, nuestro ejército se vio obligado a utilizar el T-60 y el T-70 como, por así decirlo, principales tanques de batalla, aunque, por supuesto, ese concepto no existía en esos años. Por supuesto, los resultados del hecho de que en ese momento los vehículos blindados ligeros se vieron obligados a realizar toda la gama de tareas a las que se enfrentaban las fuerzas de tanques de esos tiempos fueron pérdidas extremadamente altas tanto de los vehículos blindados como de sus tripulaciones.

¿Era posible reducir la producción del T-34 en ese momento, que en ese momento (1941-42) aún conservaba el título de tanque con blindaje anti-cañón?

A menudo, en los comentarios a ciertas publicaciones, uno tiene que leer que, dicen, la producción en masa de T-34 no modernos, e incluso a menudo no de la mejor calidad, "excelente" caracteriza el carácter caníbal del entonces liderazgo de la URSS y, por supuesto, el camarada Stalin personalmente. Pero si los trabajadores de producción se ocuparan del nuevo puesto de control y la cúpula del comandante de manera oportuna, las pérdidas en las tripulaciones del T-34 serían mucho menores de lo que realmente sucedió.

Por supuesto, las pérdidas entre los petroleros habrían sido menores en este caso. Pero habría menos tanques en las tropas. ¿Y quién puede contar cuántos fusileros, ametralladores, artilleros y otros soldados adicionales que se quedaron sin el apoyo de los tanques como resultado de reducir su producción de lo realmente logrado habrían caído al suelo?

La aritmética es, de hecho, una pesadilla. Y es difícil de predecir incluso ahora, para nosotros, las personas, en la plenitud de las secuelas de analizar los eventos de esos días sangrientos. Y decidir qué es lo correcto y qué no, en esos años … Quizás, por supuesto, la dirección no actuó del todo de manera óptima. Quizás la introducción de las torretas del mismo comandante no habría ralentizado tanto la producción, ¿quién sabe? Aquí es necesario analizar los cambios en la intensidad de la mano de obra, así como las capacidades del parque de máquinas-herramienta de cada planta … todo esto está mucho más allá del conocimiento del autor de este artículo. Pero no hay duda de una cosa: la apuesta por la expansión integral de la producción del T-34, que se realizó en las condiciones más difíciles de 1941-42. y solo más tarde, después de que 5 plantas de fabricación alcanzaron su capacidad de diseño, la modernización del T-34 parece una alternativa bastante razonable a cualquier otra decisión que podría haberse tomado en ese momento.