- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

Los "materiales no tradicionales" son una de las áreas más importantes del desarrollo tecnológico en las industrias militar y aeroespacial. Los materiales deben hacer algo más que servir como una estructura de soporte: deben ser materiales inteligentes

Los materiales inteligentes son una clase especial de materiales que tienen la capacidad de actuar como actuador y como sensor, proporcionando las deformaciones mecánicas necesarias asociadas con cambios de temperatura, corriente eléctrica o campo magnético. Dado que los materiales compuestos se componen de más de un material y debido al progreso tecnológico moderno, ahora es posible incluir otros materiales (o estructuras) en el proceso de proporcionar funcionalidad integrada en áreas tales como:

- Morphing, - Autocuración, - Percepción, - Protección contra rayos y

- Almacen de energia.

Nos centraremos en las dos primeras áreas de este artículo.

Materiales morphing y estructuras morphing

Los materiales de transformación incluyen aquellos materiales que, siguiendo las señales de entrada, cambian sus parámetros geométricos y que son capaces de restaurar su forma original cuando las señales externas se detienen.

Estos materiales, por su reacción en forma de cambio de forma, se utilizan como actuadores, pero también se pueden utilizar de forma contraria, es decir, como sensores en los que una influencia externa aplicada al material se transforma en un señal. Las aplicaciones aeroespaciales de estos materiales son variadas: sensores, actuadores, interruptores en instalaciones y aparatos eléctricos, aviónica y conexiones en sistemas hidráulicos. Los beneficios son: fiabilidad excepcional, larga vida útil, ausencia de fugas, bajos costes de instalación y una reducción significativa del mantenimiento. En particular, entre los actuadores hechos de materiales morphing y aleaciones con memoria de forma, son de especial interés los actuadores para el control automático de sistemas de refrigeración de aviónica y los actuadores para cerrar / abrir las compuertas de guía en los sistemas de aire acondicionado de la cabina.

Los materiales que cambian de forma como resultado de la aplicación de un campo eléctrico incluyen materiales piezoeléctricos (el fenómeno de polarización de materiales con una estructura cristalina bajo la acción de tensiones mecánicas (efecto piezoeléctrico directo) y deformaciones mecánicas bajo la acción de un campo eléctrico (efecto piezoeléctrico inverso)) y materiales electroestrictivos. La diferencia radica en la respuesta a un campo eléctrico aplicado: un material piezoeléctrico puede alargarse o acortarse, mientras que un material electroestrictivo solo alarga, independientemente de la dirección del campo aplicado. En el caso de los sensores, la tensión generada por la tensión mecánica se mide y procesa para obtener información sobre la misma tensión. Estos materiales con efecto piezoeléctrico directo son ampliamente utilizados en sensores de aceleración y carga, sensores acústicos. En todos los actuadores se utilizan otros materiales basados en el efecto piezoeléctrico inverso; se utilizan a menudo en sistemas ópticos para satélites de reconocimiento, ya que son capaces de ajustar la posición de lentes y espejos con precisión nanométrica. Los materiales antes mencionados también se incluyen en estructuras morphing con el fin de alterar ciertas características geométricas e impartir propiedades adicionales especiales a estas estructuras. Una estructura morfo (también llamada estructura inteligente o estructura activa) es capaz de detectar cambios en las condiciones externas debido al funcionamiento del sistema de sensor / transductor electromecánico integrado en ella. De esta manera (debido a la presencia de uno o más microprocesadores y electrónica de potencia), se pueden inducir cambios apropiados de acuerdo con los datos provenientes de los sensores, permitiendo que la estructura se adapte a cambios externos. Este control activo es aplicable no solo a una señal de entrada externa (por ejemplo, presión mecánica o cambio de forma), sino también a cambios en las características internas (por ejemplo, daños o fallas). El ámbito de aplicación es bastante amplio e incluye sistemas espaciales, aeronaves y helicópteros (control de vibraciones, ruido, cambio de forma, distribución de tensiones y estabilidad aeroelástica), sistemas marinos (barcos y submarinos), así como tecnologías de protección.

Es muy interesante una de las tendencias para reducir las vibraciones (vibraciones) que se dan en los sistemas estructurales. Se colocan sensores especiales (que consisten en cerámicas piezoeléctricas multicapa) en los puntos más tensos para detectar vibraciones. Después de analizar las señales inducidas por vibraciones, el microprocesador envía una señal (proporcional a la señal analizada) al actuador, que responde con un movimiento adecuado capaz de inhibir la vibración. La Oficina de Tecnología de Aviación Aplicada del Ejército de los EE. UU. Y la NASA han probado sistemas activos similares para reducir las vibraciones de algunos elementos del helicóptero CH-47, así como de los aviones de cola del caza F-18. La FDA ya ha comenzado a integrar materiales activos en las palas del rotor para controlar la vibración.

En un rotor principal convencional, las palas sufren altos niveles de vibración causados por la rotación y todos los fenómenos relacionados. Por ello, y con el fin de reducir las vibraciones y facilitar el control de las cargas que actúan sobre las palas, se ensayaron palas activas con alta capacidad de flexión. En un tipo especial de prueba (llamado "circuito de torsión incrustado"), cuando cambia el ángulo de ataque, la pala se retuerce en toda su longitud gracias al compuesto de fibra activa AFC (fibra electrocerámica incrustada en una matriz de polímero blando) integrado en la estructura de la hoja. Las fibras activas se apilan en capas, una capa sobre la otra, en las superficies superior e inferior de la hoja en un ángulo de 45 grados. El trabajo de las fibras activas crea una tensión distribuida en la hoja, lo que provoca una flexión correspondiente en toda la hoja, lo que puede equilibrar la vibración del balanceo. Otra prueba ("activación de oscilaciones discretas") se caracteriza por el uso generalizado de mecanismos piezoeléctricos (actuadores) para el control de vibraciones: los actuadores se colocan en la estructura de la pala para controlar el funcionamiento de algunos deflectores ubicados a lo largo del borde de fuga. Así, se produce una reacción aeroelástica que puede neutralizar la vibración generada por la hélice. Ambas soluciones se evaluaron en un helicóptero CH-47D real en una prueba llamada MiT Hower Test Sand.

El desarrollo de elementos estructurales morphing abre nuevas perspectivas en el diseño de estructuras de mayor complejidad, mientras que su peso y costo se reducen significativamente. Una marcada reducción en los niveles de vibración se traduce en: mayor vida útil de la estructura, menos controles de integridad estructural, mayor rentabilidad de los diseños finales ya que las estructuras están sujetas a menos vibraciones, mayor comodidad, mejor rendimiento de vuelo y control de ruido en helicópteros.

Según la NASA, se espera que durante los próximos 20 años, la necesidad de sistemas de aeronaves de alto rendimiento que se vuelvan más livianos y compactos requiera un uso más extenso de diseños morphing.

Materiales autorreparables

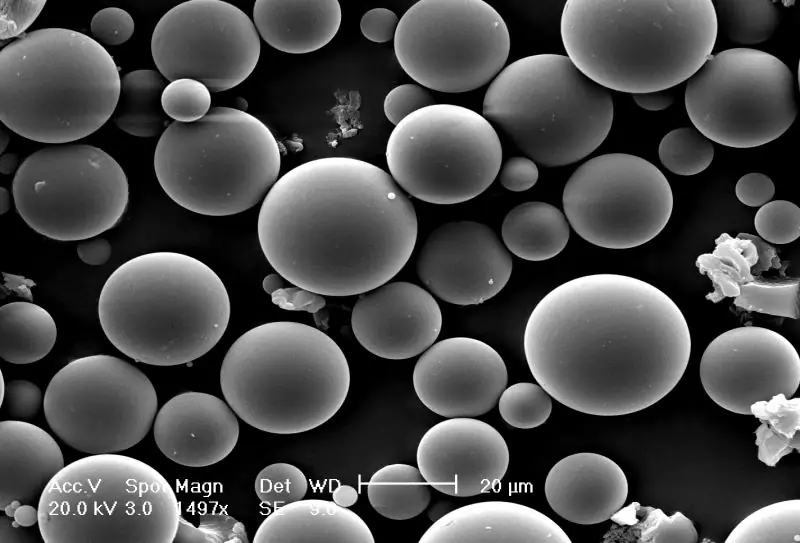

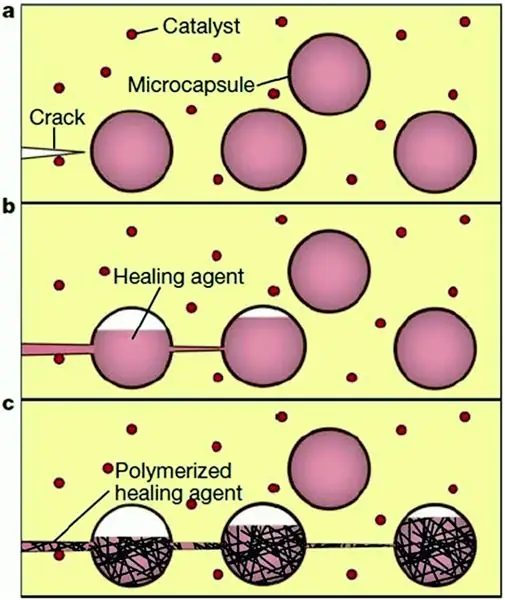

Los materiales autorreparables que pertenecen a la clase de materiales inteligentes pueden reparar de forma independiente los daños causados por estrés mecánico o influencias externas. En el desarrollo de estos nuevos materiales se utilizaron como fuente de inspiración sistemas naturales y biológicos (por ejemplo, plantas, algunos animales, piel humana, etc.) (de hecho, en un principio se denominaron materiales biotecnológicos). Hoy en día, los materiales autorreparables se pueden encontrar en compuestos avanzados, polímeros, metales, cerámicas, recubrimientos y pinturas anticorrosión. Se hace especial hincapié en su aplicación en aplicaciones espaciales (la NASA y la Agencia Espacial Europea están realizando investigaciones a gran escala), que se caracterizan por el vacío, grandes diferencias de temperatura, vibraciones mecánicas, radiación cósmica, así como por reducir los daños. causada por colisiones con desechos espaciales y micrometeoritos. Además, los materiales autorreparables son esenciales para las industrias de la aviación y la defensa. Los compuestos de polímeros modernos utilizados en aplicaciones aeroespaciales y militares son susceptibles a daños causados por fuego enemigo mecánico, químico, térmico o una combinación de estos factores. Dado que el daño en el interior de los materiales es difícil de notar y reparar, la solución ideal sería eliminar el daño que se ha producido a nivel nano y micro y restaurar el material a sus propiedades y condiciones originales. La tecnología se basa en un sistema según el cual el material incluye microcápsulas de dos tipos diferentes, una que contiene un componente autocurativo y la otra un determinado catalizador. Si el material está dañado, las microcápsulas se destruyen y sus contenidos pueden reaccionar entre sí, llenando el daño y restaurando la integridad del material. Por lo tanto, estos materiales contribuyen en gran medida a la seguridad y durabilidad de los compuestos avanzados en las aeronaves modernas, al tiempo que eliminan la necesidad de una costosa supervisión activa o reparación externa y / o reemplazo. A pesar de las características de estos materiales, existe la necesidad de mejorar la capacidad de mantenimiento de los materiales utilizados por la industria aeroespacial, y para esta función se proponen nanotubos de carbono multicapa y sistemas epoxi. Estos materiales resistentes a la corrosión aumentan la resistencia a la tracción y las propiedades de amortiguación de los compuestos y no alteran la resistencia al choque térmico. También es interesante desarrollar un material compuesto con una matriz cerámica, una composición de matriz que convierte cada molécula de oxígeno (penetrada en el material como resultado del daño) en una partícula de silicio-oxígeno con una viscosidad baja, que puede fluir hacia el daño debido al efecto capilar y rellenarlos. La NASA y Boeing están experimentando con grietas autorreparables en estructuras aeroespaciales utilizando una matriz de elastómero de polidimetilsiloxano con microcápsulas incrustadas.

Los materiales autorreparables son capaces de reparar los daños cerrando el espacio alrededor del objeto perforado. Evidentemente, estas capacidades se están estudiando a nivel de defensa, tanto para blindar vehículos y tanques, como para sistemas de protección personal.

Los materiales de autorreparación para aplicaciones militares requieren una evaluación cuidadosa de las variables asociadas con daños hipotéticos. En este caso, el daño por impacto depende de:

- energía cinética debida a la bala (masa y velocidad), - diseños de sistemas (geometría externa, materiales, armadura) y

- análisis de geometría de colisión (ángulo de encuentro).

Con esto en mente, DARPA y los Laboratorios del Ejército de EE. UU. Están experimentando con los materiales de autocuración más avanzados. En particular, las funciones restauradoras pueden iniciarse mediante la penetración de una bala donde el impacto balístico provoca un calentamiento localizado del material, lo que hace posible la autocuración.

Son muy interesantes los estudios y pruebas de vidrios autorreparables, en los que las grietas provocadas por alguna acción mecánica se llenan de líquido. El vidrio autorreparable se puede utilizar en la fabricación de parabrisas a prueba de balas de vehículos militares, lo que permitiría a los soldados mantener una buena visibilidad. También puede encontrar aplicaciones en otros campos, aviación, pantallas de computadora, etc.

Uno de los principales desafíos del futuro es extender la vida útil de los materiales avanzados utilizados en elementos estructurales y revestimientos. Se están investigando los siguientes materiales:

- materiales autorreparables basados en grafeno (nanomaterial semiconductor bidimensional que consta de una capa de átomos de carbono), - resinas epoxi avanzadas, - materiales expuestos a la luz solar, - microcápsulas anticorrosión para superficies metálicas, - elastómeros capaces de resistir el impacto de bala, y

nanotubos de carbono utilizados como componente adicional para mejorar el rendimiento del material.

Actualmente se está probando e investigando experimentalmente un número importante de materiales con estas características.

Producción

Durante muchos años, los ingenieros a menudo propusieron proyectos conceptualmente prometedores, pero no pudieron implementarlos debido a la inaccesibilidad de los materiales adecuados para su implementación práctica. Hoy en día, el objetivo principal es crear estructuras ligeras con excelentes propiedades mecánicas. El progreso moderno en materiales modernos (materiales inteligentes y nanocompuestos) juega un papel clave, a pesar de toda la complejidad, cuando las características son a menudo muy ambiciosas y, a veces, incluso contradictorias. En la actualidad, todo está cambiando a una velocidad caleidoscópica, por un nuevo material, cuya producción apenas comienza, hay uno siguiente, en el que realizan experimentos y prueban. La industria aeroespacial y de defensa puede obtener muchos beneficios de estos increíbles materiales.