- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

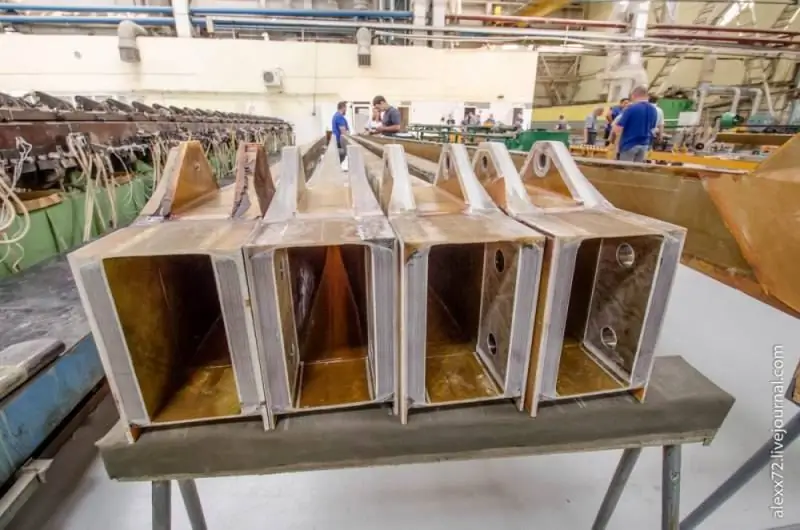

Una máquina tan pesada como el Mi-26 debe elevarse en el aire mediante una hélice de diseño clásico, lo que garantizará su fiabilidad y durabilidad. En el momento del desarrollo, Mil Design Bureau tenía muy poca experiencia en la creación de palas de fibra de vidrio, por lo que al principio se decidió abandonarlas en el nuevo helicóptero de transporte. Se eligió acero como material de los largueros de la hélice, lo que proporcionó un gran margen de resistencia a la fatiga. También había algunos conocimientos técnicos: las orejetas para la fijación al buje se hicieron en una sola pieza con el tubo principal del tornillo, lo que permitió fortalecer la estructura sin aumentar la masa. La fibra de vidrio todavía encontró su lugar en la hoja como una estructura de construcción de formas alrededor del larguero de acero.

Mi-26 en la exposición del parque Patriot

La colocación manual de la carcasa de fibra de vidrio de la hoja resultó en la formación de pliegues, lo que podría conducir a la formación de grietas más adelante en la operación. Por este motivo, fue necesario instalar un sistema neumático para la detección de grietas pasantes en las palas de la hélice. La singularidad del rotor principal del Mi-26 se sumó a sus ocho palas, que fue la primera experiencia de este tipo en la industria mundial de helicópteros. No era posible levantar una máquina tan pesada en el aire con otra hélice. El ensamblaje de una hélice tan masiva requirió la instalación de manguitos extraíbles, y se diseñó una barra de torsión separada para que el manguito nivelara la fuerza centrífuga. En general, el buje resultó ser extremadamente innovador: muchas de las bisagras estaban hechas con cojinetes de metal fluoroplástico, y en el diseño, el acero fue reemplazado por titanio. El progreso realizado por los ingenieros de KB en el diseño del rotor principal del Mi-26 es digno de mención. En comparación con una hélice de cinco palas con un diámetro de 35 metros en el Mi-6, la hélice de ocho palas y 28 metros en el Mi-26 desarrolló un 30% más de empuje, mientras que su masa fue un 40% menos.

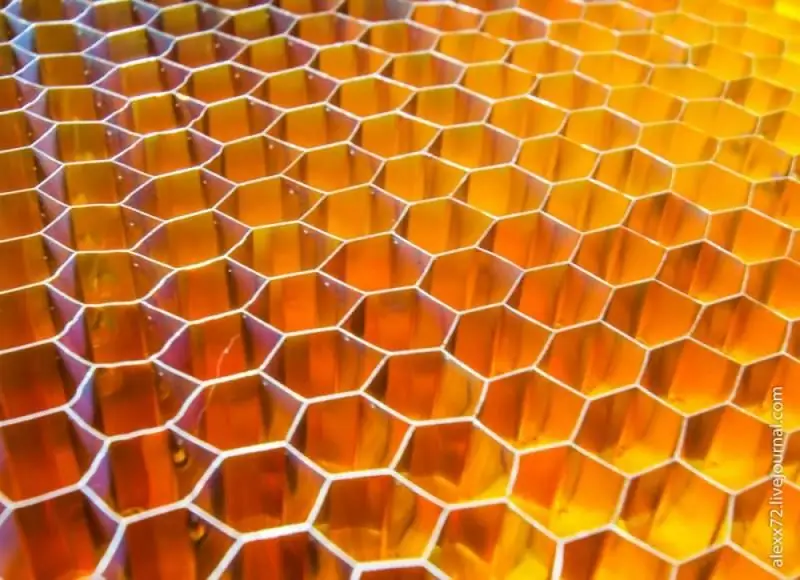

En 1977, la hélice finalmente se probó tanto en TsAGI como en el laboratorio de vuelo Mi-6. Las conclusiones fueron inequívocas: el diseño cumple plenamente con los requisitos del nuevo helicóptero y puede recomendarse para la producción en serie. Si los ingenieros tenían miedo de crear un bastidor de potencia hecho de fibra de vidrio con el rotor principal, entonces decidieron no tener cuidado con el rotor de dirección: estaba completamente hecho de material nuevo para ese momento. Esto hizo posible ahorrar significativamente en el peso del producto terminado. La colocación manual de la carcasa de fibra de vidrio del rotor principal ya en los años 60 parecía un anacronismo, y por iniciativa de Mikhail Leontyevich Mil, la oficina de diseño comenzó a desarrollar el bobinado automático de las carcasas. Entonces nació la idea de un mandril fijo, alrededor del cual gira un dispositivo de bobinado con cuatro esparcidores. El bobinado mismo del larguero se realiza con una cinta del preimpregnado preparado, y el proceso es controlado por una compleja máquina CNC. Milevtsy atrajo a los especialistas de NIAT al desarrollo, quienes ayudaron a crear un modelo matemático de enrollar la carcasa en mandriles de una forma compleja: las palas del rotor. El programa recibió el nombre no trivial "Winding". Hubo muchas ventajas del nuevo método de fabricación de la carcasa del rotor principal: la superficie de la pala se volvió homogénea, perdió costuras, lo que, en comparación con sus predecesores, condujo a una mayor durabilidad y capacidad de supervivencia.

El moderno proceso de fabricación de palas de rotor para máquinas de la familia Mil en la empresa Rostvertol (Rostov-on-Don)

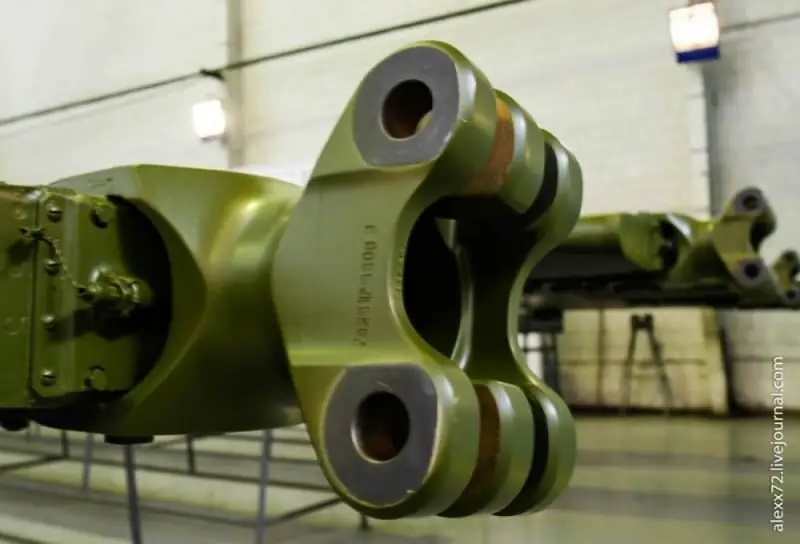

La próxima obra maestra de la ingeniería del Mi-26 es la caja de cambios principal VR-26, que sigue siendo insuperable en el mundo en términos de potencia transmitida al rotor. Ni una sola oficina de diseño de motores en ese momento en la URSS pudo crear una caja de cambios con los parámetros requeridos, por lo que Mil Design Bureau tuvo que desarrollar la unidad por su cuenta. Los ingenieros se enfrentaron de inmediato a la elección del esquema de cinemática de la caja de cambios: el planetario tradicional competía con el innovador de múltiples subprocesos. Este último no se utilizaba anteriormente en la rama de producción nacional y no se tenía experiencia de su funcionamiento a largo plazo. Sin embargo, el aumento de peso significativo del nuevo diseño inclinó la balanza a favor de un diseño de subprocesos múltiples. Si comparamos la caja de cambios VR-26 con el primer R-7, que está instalado en el Mi-6, entonces el nuevo producto es solo un 8.5% más pesado que su predecesor, pero transmite 1.5 veces más torque (la potencia transmitida se ha duplicado). de una vez) …

[/centro]

Caja de cambios principal VR-26 y empresa de fabricación (Perm)

Resumiendo las características de diseño del Mi-26, cabe decir que el vehículo tiene una alta autonomía de base. Depende débilmente de la infraestructura del aeródromo: ya no se necesitan escaleras de mano, escaleras y equipos similares. El helicóptero está equipado con capotas con bisagras y paneles de planta de energía que pueden ser operados por el personal de servicio. Dentro de la quilla y la pluma de cola gigantes, hay un pasaje al rotor de cola. El fuselaje del vehículo está repleto de escaleras, pozos de inspección y escotillas, lo que simplifica enormemente el manejo en tierra.

[centrar]

Gurgen Rubenovich Karapetyan, piloto de pruebas, héroe de la Unión Soviética

La apariencia y el diseño finales del Mi-26 se formaron en 1975, lo que hizo posible comenzar a ensamblar prototipos. Solo en diciembre de 1977, el primogénito salió de las puertas de una planta de ensamblaje en Panki, cerca de Moscú. Y el 14 de diciembre, la tripulación del piloto de pruebas Gurgen Rubenovich Karapetyan levantó al gigante por primera vez en el aire. En febrero de 1978, en Lyubertsy, comenzaron las pruebas de fábrica en toda regla, que se estaban desarrollando muy bien; en 1979, la primera copia del Mi-26 ya se había presentado para las pruebas estatales. Al mismo tiempo, la planta de helicópteros de Rostov ya estaba dando los primeros pasos para poner la máquina en producción en serie. Las pruebas revelaron la primera y única falla grave: en algunos modos de funcionamiento, aparecieron vibraciones transversales de baja frecuencia. El análisis ha demostrado que la razón es la forma imperfecta de los carenados del capó. Los ingenieros hicieron ajustes rápidamente y, al mismo tiempo, reemplazaron las palas del rotor por otras nuevas con una aerodinámica mejorada.

Futuros gigantes en las acciones de Rostov-on-Don

En mayo de 1979, la segunda copia del Mi-26 se conectó a las pruebas, en las que se probaron las capacidades de transporte del helicóptero. Un año y medio después, el gigante realizó un truco que nadie había hecho antes: aterrizó en autorrotación con una masa total de más de 50 toneladas. Durante las pruebas, el coche realizó 12 aterrizajes en modo de autorrotación y con los motores apagados. Mucho más tarde, en 1997, el Mi-26 en un vuelo de prueba aterrizó en autorrotación con un peso de vuelo de 56 toneladas. En el curso del trabajo, el gigante soviético de alas giratorias desarrolló su propio método para transferir la máquina a un modo de autorrotación seguro. Para esto, el piloto tuvo que crear un cierto ángulo de inclinación, lo que traduce el automóvil en una inclinación hacia arriba con una disminución simultánea en la inclinación general del rotor principal. Solo de acuerdo con este esquema, el rotor principal tuvo tiempo de girar a la velocidad requerida para el aterrizaje. La velocidad de aterrizaje vertical en este caso fue de 2,5 m / s. En total, en la segunda fase de las pruebas estatales (etapa "B"), el helicóptero experimentado voló 104 horas y realizó 150 vuelos. Cabe destacar que el primer prototipo del Mi-26 todavía está en servicio y funciona con un vehículo de prueba en la Planta de Helicópteros Mil Moscú.

Despliegue del primer prototipo Mi-26 desde la planta de montaje hasta la estación de pruebas de vuelo de la Planta de Helicópteros de Moscú en Panki

El 26 de agosto de 1980, en el acto final de pruebas estatales, se escribió: “El helicóptero de transporte militar mediano experimental Mi-26 pasó las pruebas conjuntas estatales en la etapa“B”… Las características técnicas de vuelo, de combate y operativas corresponden básicamente a las características especificadas por el decreto. El techo estático y las cargas máximas superan las especificadas por el TTT … Un helicóptero de transporte militar experimentado Mi-26 y sus componentes, que recibieron una evaluación positiva de acuerdo con los resultados de la prueba, deben recomendarse para su lanzamiento a la producción en serie y ser adoptados por el Ejército soviético ". Tenga en cuenta que en el ejército, según la clasificación, se consideró "promedio". Obviamente, los militares estaban comparando el Mi-26 con el aún más monstruoso B-12.