- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:04.

- Última modificación 2025-01-24 09:23.

Tanques pesados IS-3 en la Plaza Roja. 1 de mayo de 1949

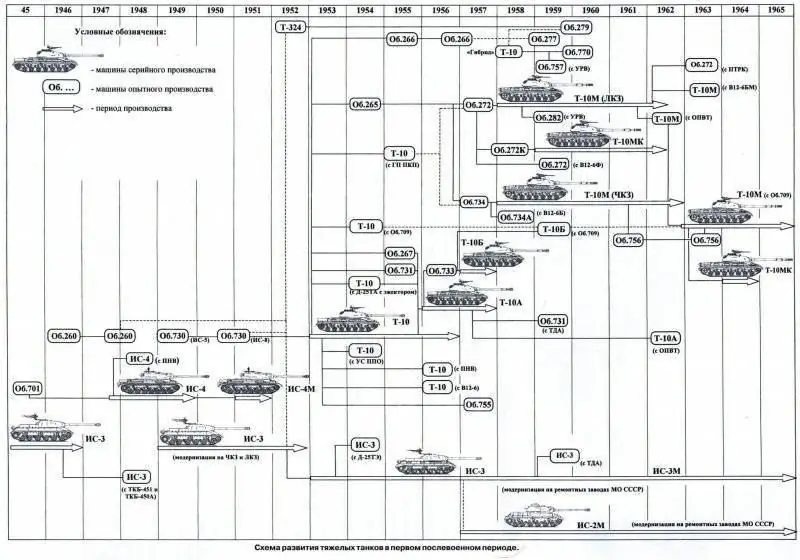

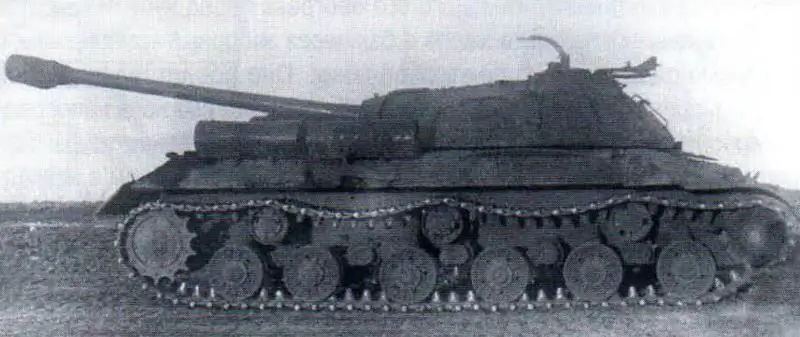

Después del final de la Segunda Guerra Mundial, las tropas blindadas y mecanizadas del Ejército Rojo (desde 1953, el Ejército Soviético) estaban armadas con tanques pesados IS-1, IS-2 e IS-3 5, así como un pequeño número de KB-1C y KV-85'78 lanzados anteriormente.

La producción en serie de los tanques IS-3 continuó en 1945-1946. en ChKZ (la única planta para la producción de tanques pesados en el país en ese momento) y se suspendió en relación con el inicio de la producción del tanque IC-4. En total, se ensamblaron 1.430 tanques IS-3 en el período de posguerra.

En el curso de la producción en serie, se realizaron varias mejoras en el diseño del tanque IS-3, y se llevaron a cabo una serie de proyectos de I + D para mejorar sus características técnicas y de combate. Así, por ejemplo, en 1945-1946. Para aumentar la velocidad de disparo del tanque, se trabajó en el uso de cartuchos unitarios de 122 mm en la carga de municiones con la colocación de su embalaje en el compartimento de combate. Además, junto con una evaluación de la posibilidad de usar armas de artillería más poderosas en el IS-3 que el D-25T, los problemas de automatización de la carga del arma, el accionamiento eléctrico de la rotación de la torreta con el sistema de control de comando (designación del objetivo) y se tuvo en cuenta la mejora de la ventilación del compartimento de combate, así como la visibilidad desde el tanque. Se desarrolló un proyecto para instalar una ametralladora pesada coaxial (12, 7 mm DShK) en la torreta de una correa de alimentación en lugar de una ametralladora DTM de 7, 62 mm.

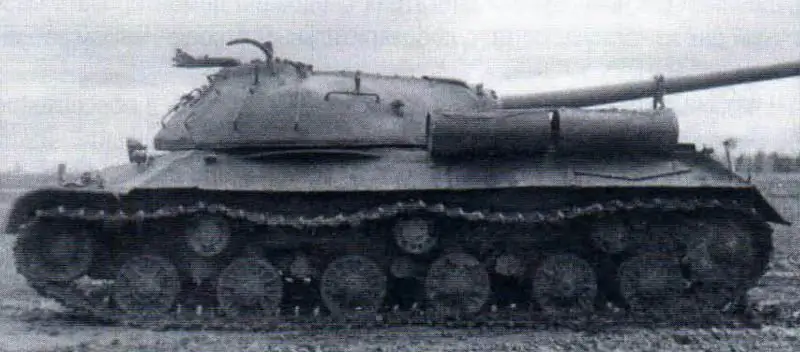

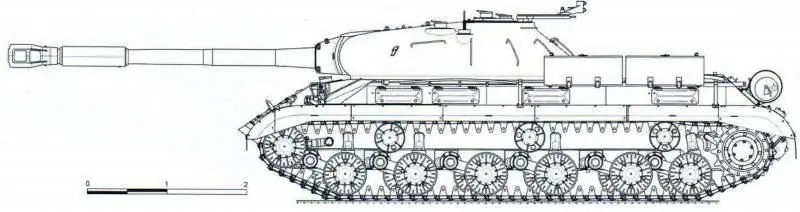

Tanque IS-2, freno de boca retirado. Años de posguerra. Peso de combate -46 toneladas; tripulación - 4 personas; armas: cañón - 122 mm, 3 ametralladoras - 7, 62 mm, 1 ametralladora - 12, 7 mm; protección de armadura anti-cañón; potencia del motor - 382 kW (520 hp); la velocidad máxima es de 37 km / h.

Sin embargo, el trabajo de colocación de disparos unitarios de 122 mm y la colocación de prueba de sus maquetas mostraron la imposibilidad de colocar estos disparos y la falta de facilidad de uso debido a los limitados volúmenes internos de la torreta. Con respecto a la introducción de una ametralladora pesada coaxial DShK, entonces su instalación requirió alteración de la torreta, blindaje móvil, así como un cambio en el empaque de proyectiles y cargas (carcasas). Debido al gran volumen de cambios necesarios en el diseño de la torre, este trabajo se detuvo en 1946.

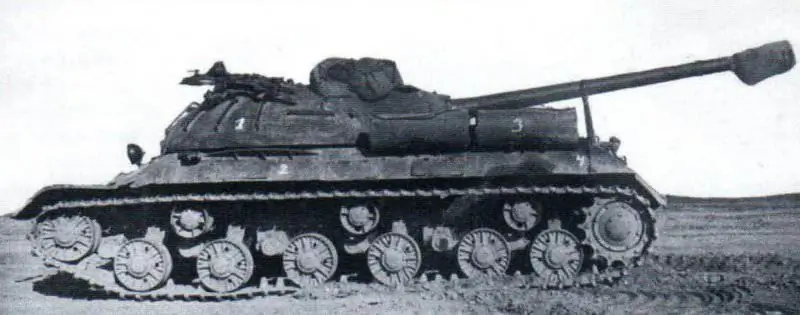

Tanques IS-3 en el ejercicio. El freno de boca se quita en los dos primeros vehículos. 1950 Peso de combate - 46 toneladas; tripulación - 4 personas; armas: cañón - 122 mm, 1 ametralladora-7, 62 mm, 1 ametralladora-12, 7 mm; protección de armadura - anti-shell; potencia del motor: 382 kW (520 hp); velocidad máxima: 40 km / h.

La producción de tanques IS-3 con un accionamiento eléctrico mejorado para girar la torreta se organizó de acuerdo con el decreto del Consejo de Comisarios del Pueblo de la URSS No. 3217-985 del 30 de diciembre de 1945 (orden del NKTP No. 8 de 17 de enero de 1946). El diseño del accionamiento eléctrico fue desarrollado por la oficina de diseño de ChKZ junto con la planta No. 255 por el Comisario del Pueblo-Transmash de acuerdo con el principio Leonardo en combinación con el dispositivo de control de la torre de comando propuesto por la Planta Experimental No. 100. La instalación del motor en los primeros 50 tanques IS-3 fue realizada por ChKZ en marzo de 1946. Desde el 1 de abril del mismo año, se instaló un motor de rotación de torreta eléctrica con designación de objetivo del comandante en todos los vehículos fabricados.

El trabajo para aumentar la seguridad del tanque en el campo de batalla se llevó a cabo en la dirección de mejorar su protección contra proyectiles acumulativos (granadas) y la resistencia a las minas, así como crear una instalación de extinción de incendios (sistema PPO).

Con el fin de aumentar la movilidad de la máquina, se lanzó una investigación para mejorar la planta de energía (aumentar la confiabilidad del motor, la eficiencia del sistema de enfriamiento, desarrollo y prueba de filtros de aire con eliminación automática de polvo, un calentador dinámico de vapor). Comenzamos a crear una transmisión electromecánica (Objeto 707) y pistas de alta resistencia al desgaste, no menos de 3000 km.

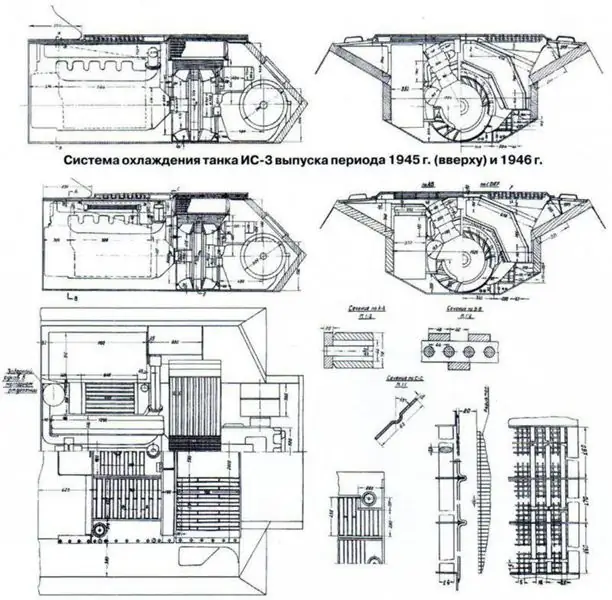

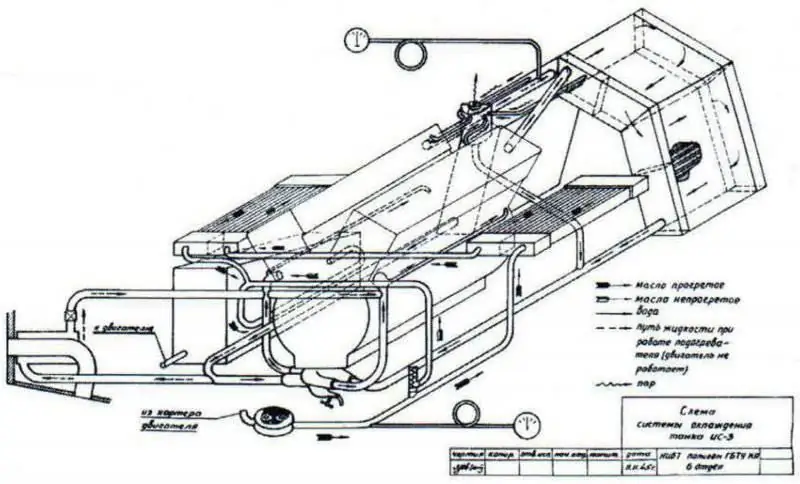

Durante el funcionamiento de los tanques IS-3 del lanzamiento de 1945, el sobrecalentamiento del motor se reveló en condiciones en las que los motores de los tanques IS-2 funcionaban normalmente. Realizado a finales de 1945Las pruebas de campo comparativas de los tanques IS-2 e IS-3 confirmaron este hecho.

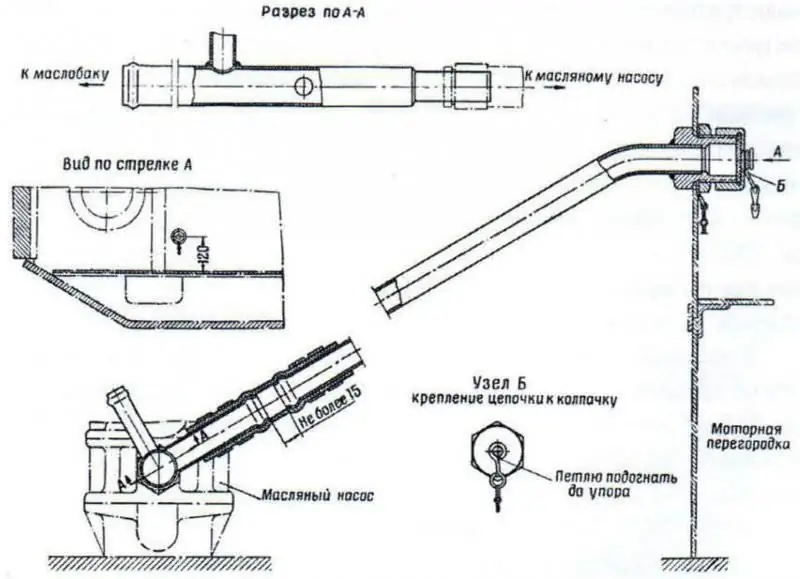

El sistema de enfriamiento del motor del tanque IS-3 difería del sistema de enfriamiento del IS-2, principalmente en el diseño y tamaño del conducto de aire (especialmente la entrada y salida del aire de enfriamiento), así como en el diseño. de enfriadores de aire-aceite, la oficina de diseño de ChKZ realizó una serie de cambios en el diseño del tanque del sistema de enfriamiento del motor IS-3 y los introdujo en la producción en serie en tanques producidos en 1946. Pruebas de campo comparativas del vehículo, que se llevaron a cabo en el mismo año, confirmó la efectividad de las medidas tomadas.

En los tanques IS-3 del último año de producción, a diferencia de los autos de la primera serie, se instalaron dos radiadores aire-aceite, ubicados frente a los ventiladores, en lugar de cuatro radiadores aire-aceite montados detrás de los ventiladores. Esto hizo posible obtener grandes secciones internas de la ruta de aire del sistema de enfriamiento del motor al reducir la altura de los tanques internos de combustible y aceite. Se han optimizado los tubos de escape y se ha mejorado la configuración de los cabezales de los ventiladores de aire. Además, se dieron recomendaciones para el despliegue de la fuerza de aterrizaje en el vehículo en el verano (a una temperatura ambiente de +20 - 30 ° C), ya que su ubicación en el techo del MTO (rejillas de entrada para aire de enfriamiento) debajo las cargas elevadas del motor podrían provocar un sobrecalentamiento rápido. …

En cuanto a la transmisión electromecánica para el tanque IS-3, los requisitos para ello son el jefe del GBTU de las Fuerzas Armadas de la URSS, el Teniente General de las Fuerzas de Tanques B. G. Vershinin aprobado el 16 de diciembre de 1946. A través de su uso, se suponía que mejoraría las cualidades dinámicas del tanque, aplicaría un sistema de control automatizado y también realizaría más plenamente la potencia del motor diesel.

Se suponía que la transmisión proporcionaría:

- un aumento de la velocidad media del tanque en comparación con una transmisión mecánica;

- facilidad y sencillez de control del tanque;

- el tiempo de aceleración del tanque a la velocidad máxima es 30-40% menor que el tiempo de aceleración para un tanque con transmisión mecánica;

- la velocidad de movimiento del tanque en el rango de 4 a 41 km / h con su regulación suave;

- girar el tanque con cualquier radio a varias velocidades, con la menor pérdida de potencia gastada en girar;

- superación por los ascensos del tanque lo mismo que con una transmisión mecánica.

Sin embargo, la mayoría de estos trabajos relacionados con la retirada de la producción del IS-3 nunca se completaron, sino que continuaron en relación con el nuevo tanque pesado IS-4. Además, en el proceso de operación intensiva del tanque IS-3 en condiciones pacíficas, también se revelaron una serie de errores de diseño cometidos en su diseño.

Esquema del sistema de enfriamiento modificado del lanzamiento del tanque IS-3 en 1946.

Uno de los defectos importantes de la máquina fue la rigidez insuficiente de la carrocería en la zona del MTO, lo que provocó una violación de la alineación de sus unidades. Entonces, por ejemplo, ni un solo tanque producido en 1946 pasó las pruebas de garantía para 300 y 1000 km de recorrido. Ese mismo año, ChKZ recibió una serie de quejas de las tropas en relación con la falla de los motores. Durante las pruebas de seis tanques IS-3, se reveló un mal funcionamiento del rodillo vertical del accionamiento de la bomba de combustible del motor V-11 debido a la destrucción del separador de cojinetes de bolas de este rodillo. Como resultado, ChKZ tomó las medidas apropiadas para mejorar la confiabilidad de su operación (el rodamiento de bolas fue reemplazado por un rodamiento liso en los motores de producción posterior).

Además, en el proceso de operación a largo plazo de las máquinas, comenzaron a aparecer grietas no solo en las costuras soldadas del casco, sino también en las carcasas de las torres fundidas (en el área de la instalación de la pistola, como así como en el cigomático y otras partes). Se confirmó la baja resistencia de las uniones soldadas del cuerpo IS-3

También se mostraron los resultados de las pruebas de bombardeo en 1946 en el sitio de prueba NIIBT de cinco edificios hechos por la planta de Chelyabinsk No. 200 y la planta de Uralmash. Para un estudio más detallado de los defectos de los tanques IS-3, la planta envió brigadas de diseñadores y operadores calificados a las unidades militares.

De acuerdo con el decreto del Consejo de Ministros de la URSS No. 3540 del 30 de marzo de 1948 y la orden del Ministerio de Ingeniería de Transporte de la URSS No. 81 del 31 de marzo de 1948, en ChKZ y LKZ, en poco tiempo, realizaron un gran trabajo de investigación para identificar las causas de la destrucción de cojinetes y cigüeñales de motores diesel de tanques IS-3. En primer lugar, los especialistas de las fábricas analizaron todo el material sobre los defectos de la unidad de transmisión del motor, recibido de las unidades militares para el período de 1945 a 1948, y también estudiaron exhaustivamente los informes sobre las pruebas especiales de los tanques IS-3 en el Campo de pruebas NIBT en Kubinka.

Sobre la base del material recibido, la oficina de diseño de ChKZ (como jefe del automóvil), de conformidad con el decreto del Consejo de Ministros de la URSS No. 2312-901 del 10 de junio de 1949, desarrolló una serie de medidas para eliminar fallas de diseño (UCN). Se llevaron a cabo y probaron probando dos tanques IS-3, y luego se realizaron en diez máquinas más, modernizadas por la planta y presentadas para pruebas militares en agosto de 1949. Según el apéndice del decreto, el tanque IS-3 UCN mide se implementaron en dos etapas.

Colocando el aterrizaje en el tanque IS-3. Pruebas en el campo de pruebas NIIBT, 1946

Las actividades de la primera etapa de modernización incluyeron:

- desarrollo y fabricación de un nuevo diseño de soportes de motor, que aseguró un aumento de su rigidez y evitó que se aflojaran;

- mejorar la estabilidad del soporte del motor y el subchasis;

- sustitución de una bomba de refuerzo manual por una unidad de refuerzo con motor eléctrico;

- llevar los cojinetes del cigüeñal del motor V-11 a un estado condicional;

- introducción de una válvula en el tanque de aceite;

- instalación de ventiladores de diseño mejorado;

- mejorar la sujeción del embrague principal en el cigüeñal debido a su aterrizaje en los conos;

- la introducción del centrado del motor y la caja de cambios con la medida del juego final y radial en dos planos para ambas unidades;

- el uso de una conexión semirrígida entre el eje impulsado del embrague principal y el eje longitudinal de la caja de cambios;

- cambiar la fijación del cuello delantero de la carcasa de la caja de cambios mediante el uso de espárragos o pernos largos, quitar la bisagra del lado izquierdo del travesaño y fortalecer su fijación a la parte inferior mediante la introducción del soporte central (para mejorar la instalación de la caja de cambios);

- refuerzo del soporte trasero de la caja de cambios.

Además, la planta reforzó el soporte del mecanismo de elevación del cañón, la placa de la torreta, equipó los tanques con orugas de acero TBM, transfirió la corona de arranque del ventilador al acoplamiento semirrígido.

Las pruebas militares de diez tanques IS-3 modernizados se llevaron a cabo en la 4a división Kantemirovsk del 2 de septiembre al 16 de octubre de 1949. Los resultados de las pruebas mostraron que las medidas implementadas para eliminar los defectos estructurales llevadas a cabo por ChKZ y destinadas a mejorar las cualidades operativas de la máquinas aseguraron el funcionamiento normal de las unidades y unidades. Sin embargo, la fiabilidad de los depósitos IS-3 seguía siendo insuficiente, ya que durante las pruebas se produjeron casos de avería de cajas de cambio, mandos finales, fugas de enfriadores de aceite, etc.

Para el refinamiento final del diseño de los tanques IS-3, se solicitó a las fábricas que resolvieran de inmediato todas las medidas que eliminaran por completo los defectos identificados, prestando especial atención a la mejora de la caja de cambios, mandos finales, estratificación y enfriadores de aceite. Todas las innovaciones debían implementarse en tres tanques, cuyas pruebas (de acuerdo con el decreto del Consejo de Ministros de la URSS No. 2312-901 del 10 de junio de 1949) deberían haberse completado antes del 1 de enero de 1950.

Para la fecha indicada, ChKZ completó los trabajos de la segunda etapa de modernización, que incluyó la revisión del diseño de la caja de cambios, la ametralladora antiaérea y los sellos de los rodillos de carretera. Teniendo en cuenta estas medidas, se fabricaron y probaron tres tanques para el kilometraje garantizado, según los resultados de los cuales la planta completó el desarrollo final del plano y documentación técnica para la modernización.

La modernización de los tanques IS-3, que provenían de unidades militares, se llevó a cabo en ChKZ (de 1950 a 1953) y LKZ (de 1950 a 1954) de acuerdo con el decreto del Consejo de Ministros de la URSS No. 4871. -2121 del 12 de diciembre de 1950 La modernización de las máquinas durante este período por parte de los fabricantes se llevó a cabo sin cambiar la marca de la máquina.

Se suponía que los tanques IS-3 suministrados a las fábricas por las tropas para llevar a cabo el UKN estaban totalmente equipados, no requiriendo reparaciones mayores, pero al mismo tiempo, las máquinas que habían cumplido el período de garantía de servicio (1000 horas) fueron permitido. Sin embargo, estos requisitos a menudo no fueron cumplidos por el GBTU de las Fuerzas Armadas, y las fábricas recibieron tanques en un estado desmontado, sujeto a revisión. Por lo tanto, LKZ y ChKZ se vieron obligadas, en paralelo con UKN, a llevar a cabo una revisión y renovación inicial, mientras se reemplazan hasta el 80% de todas las piezas de la máquina.

En noviembre-diciembre de 1951, durante las pruebas de control del tanque IS-3 en la LKZ después de la implementación del UKN (de acuerdo con el decreto del Consejo de Ministros de la URSS No. 4871-2121), se descubrió nuevamente un defecto. asociado con una avería de las piezas de transmisión de la bomba de combustible del motor V-11M, que no se mostró cuando se probaron diez tanques en 1949 (las transmisiones de la bomba de combustible funcionaban correctamente). Estas averías se produjeron durante las pruebas posteriores de cinco tanques IS-3 en la LKZ, y más tarde durante la operación de vehículos del ejército.

Debido a la presencia de un defecto recurrente asociado con la destrucción de la transmisión de la bomba de combustible del motor, se dio por terminada la aceptación de los tanques IS-3 después del ICT en el LKZ y ChKZ hasta que se aclararon las causas del defecto y se desarrollaron medidas para eliminarlo. Al mismo tiempo, ChKZ dejó de aceptar los motores V-11M.

Tanque IS-3 después de los primeros eventos en UKN, Naro-Fominsk, agosto de 1956

Tanques IS-3 en marcha (vehículos después de los acontecimientos de UKN 1952), 1960-egg.

La repetida destrucción del accionamiento de la bomba de combustible del motor se explicó por el hecho de que las medidas de UKN permitieron operar los tanques IS-3 a velocidades medias más altas (alrededor de 25 km / h) con la carga máxima del motor, cuya potencia específica no superó los 7, 72 kW / t (10, 5 hp / t). En estas condiciones, al cambiar de una marcha más baja a una más alta, el motor estuvo a la velocidad resonante del cigüeñal durante más tiempo, lo que provocó el defecto'78.

Las pruebas de diez tanques IS-3 en 1949 se llevaron a cabo en otras condiciones de la carretera, cuando las velocidades medias no superaron los 10-15 km / h. Al mismo tiempo, los motores de las máquinas funcionaron fuera de la zona de peligro, lo que aseguró el funcionamiento normal de los accionamientos de sus bombas de combustible.

La comisión designada por el Ministerio de Ingeniería de Transporte, así como los especialistas atraídos de los institutos de Leningrado y NIID llegaron a la conclusión de que el defecto en el accionamiento de la bomba de combustible se puede eliminar dando al acoplamiento del accionamiento elasticidad adicional y conectando masas adicionales a la bomba de combustible.. Los especialistas de ChKZ llegaron a la misma conclusión. Como resultado, se hicieron varias variantes de acoplamientos elásticos para reemplazar el acoplamiento rígido en serie, de los cuales se eligió uno en el curso de las pruebas de banco: el diseño ChKZ, que se denominó ChKZ-45.

En el período del 5 de marzo al 25 de marzo de 1952, en la región de Leningrado, una comisión interdepartamental probó cuatro tanques IS-3, cuyos accionamientos de las bombas de combustible de los motores tenían acoplamientos elásticos. No se notó la falla de los accionamientos de las bombas de combustible de los motores, sin embargo, las pruebas tuvieron que detenerse debido a la destrucción de las bielas arrastradas en los motores de tres automóviles. Según la conclusión de la comisión, el motivo de la destrucción de las bielas arrastradas fue el funcionamiento prolongado del motor en el modo de par máximo, que coincidió con la zona de frecuencias de rotación del cigüeñal resonante de este tipo de motor.

Para determinar la confiabilidad de la transmisión de la bomba de combustible y las bielas del motor en el período del 14 de abril al 23 de mayo de 1952. En la región de Chelyabinsk, la comisión interdepartamental volvió a realizar pruebas en el mar (durante 200 horas de funcionamiento del motor y 3000 km de recorrido) de seis tanques IS-3 con acoplamientos elásticos en los accionamientos de las bombas de combustible del motor, un ángulo de alimentación de combustible modificado y de acuerdo con las instrucciones de funcionamiento de las máquinas (funcionamiento por límite de tiempo en modo de resonancia). Al mismo tiempo, se instalaron motores en serie V11-ISZ en dos tanques, en el tercero y cuarto, motores con regulador de modo dual sin corrector de suministro de combustible, en el quinto y sexto, motores sin corrector de suministro de combustible; el par motor se ajustó a 2254 Nm (230 kgm) a una velocidad del cigüeñal de 1300 rpm '; la potencia máxima era de 415 kW (565 CV) a una velocidad del cigüeñal de 2000 min.

Para participar en las pruebas de las unidades militares, se atrajo a conductores mecánicos de diversas calificaciones, desde principiantes hasta maestros de conducción.

Durante las pruebas, los tanques pasaron de 3027 a 3162 km, todos los motores funcionaron de manera confiable durante 200 h5. No hubo casos de destrucción de partes de los accionamientos de las bombas de combustible y bielas arrastradas de los motores. Por lo tanto, las medidas tomadas, sujetas a las instrucciones de operación, aseguraron el funcionamiento confiable de los motores durante el tiempo especificado. Sin embargo, luego de que los tanques cumplieron el período de garantía, hubo casos aislados de fallas de las unidades de transmisión y del sistema de enfriamiento del motor, según los cuales la planta llevó a cabo medidas que aseguraron un funcionamiento más prolongado y confiable del tanque IS-3 como entero.

La falla de las unidades de transmisión individuales y los sistemas de enfriamiento del motor de los tanques IS-3 durante estas pruebas se debió al hecho de que tuvieron lugar en condiciones de mucho polvo. Debido a la falta de protectores contra el polvo en los guardabarros durante 5-6 horas de operación del MTO y los tanques en su conjunto estaban tan obstruidos con polvo que los motores se sobrecalentaron rápidamente, y debido al polvo de los puentes y varillas de freno, el principal los embragues no se apagaron, las marchas estaban mal cambiadas en las cajas de cambios, como resultado, los autos perdieron el control. Por esta razón, la velocidad promedio de movimiento disminuyó y las transmisiones se rompieron prematuramente.

Para eliminar estas deficiencias, WGC ChKZ desarrolló un nuevo diseño de protectores contra el polvo (similar al prototipo del tanque de objetos 730)

para los guardabarros del automóvil, que comenzó a instalarse el 1 de julio de 1952 (el lanzamiento de los escudos se organizó en la planta No. 200).

La confiabilidad de las bandas de freno PMP (la controlabilidad de la máquina dependía de ellas) se incrementó al cambiar el diseño de las bandas de freno y su instalación en el tanque. Se introdujeron en una serie en plantas industriales a partir del 1 de junio y en plantas de reparación militar, a partir del 1 de julio de 1952.

Sobre la base de los resultados de las pruebas de seis IS-3 en la primavera de 1952, la comisión llegó a la conclusión de que es posible reanudar la aceptación de tanques de este tipo de UKN en LKZ y ChKZ y sobre la necesidad de reemplazar el acoplamiento rígido en serie. del accionamiento de la bomba de combustible del motor con un acoplamiento elástico ChKZ-45. Como resultado, la aceptación de los tanques en las fábricas (así como el motor diesel V-11M en ChKZ) se reanudó el 30 de mayo de 1952.

Al mismo tiempo, se ofreció el mando de BT y MB del ejército soviético durante 1952-1953. para realizar pruebas militares y de campo integrales en diversas condiciones climáticas de diez tanques IS-3 con motores de mayor potencia. Con base en los resultados de estas pruebas, junto con el Ministerio de Ingeniería de Transporte, fue necesario resolver el tema de la posibilidad de reajustar todos los motores V-11M a una potencia de 419 kW (570 hp).

En diciembre de 1952 se probaron en el campo de pruebas del NIIBT tres cisternas IS-3 con motores de mayor potencia (419 kW (570 CV)). Sin embargo, estas pruebas se terminaron por avería de las cajas de cambios, medios del vertedero y dos cajas requirieron ser reemplazadas con entrega de LKZ antes del 10 de enero de 1953. Sin embargo, la cuestión de instalar motores de alta potencia en tanques IS-3 con UKN permaneció abierta 9.

Durante todo este tiempo, las fábricas estuvieron constantemente trabajando y ajustando las condiciones técnicas para la UKN, que aún no habían sido finalmente acordadas y aprobadas con las Fuerzas Armadas de GBTU. El principal fue el problema de la deserción y el volumen de reparación de las costuras soldadas del casco blindado, así como el problema del tamaño permitido de los defectos en las carcasas de las torretas fundidas.

La detección de fallas de las costuras soldadas de las carcasas en el LKZ se llevó a cabo mediante inspección externa y solo se corrigieron las costuras que tenían grietas o picaduras (todas las demás costuras no fueron sujetas a corrección). Sin embargo, GBTU VS cuestionó la confiabilidad de todas las costuras del casco y requirió la corrección de casi todos los posibles defectos de fabricación. Se propuso una opción para un fondo estampado en el caso de la fabricación de nuevos cascos para los tanques IS-3, pero esto contradecía el decreto del gobierno sobre la conducta de la UKN y el reemplazo del fondo en los cascos de reparación de los tanques. con estampados se consideró innecesario. Desde noviembre de 1951, además de LKZ y ChKZ, la planta No. 200 se conectó a la reparación de los cascos de los tanques IS-3.

Con respecto a la reparación de las carcasas de las torres fundidas, el Ministerio de Ingeniería de Transporte también se limitó solo al requisito de soldar grietas, considerando después de eso todas las torres estaban en servicio. A su vez, el GBTU VS también impuso restricciones en la profundidad y ubicación de las grietas, lo que provocó la transferencia de una gran cantidad de torretas de tanques a chatarra.

Reparación del tanque IS-ZM con el UKN en 61 vehículos blindados de transporte de personal (Leningrado), década de 1960.

De acuerdo con el decreto del Consejo de Ministros de la URSS No. 4871-2121, se suponía que el Ministerio de Ingeniería de Transporte debía llevar a cabo la UCN en el cuerpo del tanque IS-3 solo en la base del submotor, fortaleciendo la torreta placa con pañuelos y soldando las grietas emergentes con alambre de austenita. Otro trabajo adicional, por regla general, incluía la reparación de soldadura de piezas y conjuntos del tren de aterrizaje, la parte inferior y la soldadura de grietas en las costuras. A lo largo de la torre - soldadura de grietas. El trabajo de LKZ en esta dirección en 1951 no generó quejas de las Fuerzas Armadas de GBTU. Después de la reparación, los tanques se probaron con éxito con un alcance de hasta 2000 km.

Los mapas de detección de fallas desarrollados por LKZ y ChKZ, acordados a mediados de 1951 con aceptación militar, aseguraron la eliminación de todos los defectos significativos en las costuras soldadas (incluidas las costuras con grietas y poros).

Hasta el final de su ciclo de vida, estas máquinas, durante las revisiones posteriores, estaban equipadas con motores de potencia estándar: 382 kWh (520 hp). Además, se introdujeron los siguientes: refuerzo adicional de los soportes de la barra de torsión (las costuras se aumentaron de 10 a 15 mm), una segunda costura en la unión inferior, se instalaron refuerzos en la parte inferior y se hicieron otros refuerzos más pequeños.

Sin embargo, a principios de 1952, los representantes de las Fuerzas Armadas de GBTU presentaron nuevos requisitos que llevaron a la corrección de todas las desviaciones en la calidad de las costuras soldadas: además de eliminar costuras con grietas, costuras con mayor porosidad, socavaduras de la base. metal, falta menor de penetración o flacidez, dimensiones reducidas y otros se corrigieron defectos menores.

Sin embargo, la documentación técnica para la reparación de los cascos y torretas del tanque IS-3 fue elaborada por ChKZ sobre la base de una decisión conjunta del Ministerio de Ingeniería de Transporte y el mando de BT y MB del Ejército Soviético con fecha de marzo 29-31 de 1952 y enviado a las direcciones de LKZ en abril del mismo año y planta número 200 e introducido en producción en serie.

Además de soldar grietas en las torretas de los tanques IS-3, se planeó reemplazar las torretas viejas por otras nuevas en partes de los vehículos de reparación. Así, por ejemplo, la producción de 15 nuevas torres en el IV trimestre de 1952 fue encomendada a la planta No. 200. Se fundieron nuevas torres de acero 74L y se sometieron a un tratamiento térmico para dureza media (diámetro de indentación según Brinell 3, 45-3, 75). La producción de las torres se llevó a cabo en un conjunto completo con un dispositivo de funcionamiento según los planos y especificaciones aprobados para 1952, teniendo en cuenta los cambios adoptados por las Fuerzas Armadas de GBTU y el Ministerio de Ingeniería de Transporte en el proceso de trabajo en el UKN, es decir con soportes reforzados para la pistola y visor TSh-17, soportes para bastidores de municiones, etc. Al mismo tiempo, para aumentar la resistencia estructural de las torres GBTU VS, se requirió que la oficina de diseño de ChKZ soldara la subbase de la torre desde los lados externo e interno, para fortalecer las secciones de soldadura de la soldadura. de los soportes de los muñones de la pistola y las tiras de soporte de la tapa de la escotilla extraíble para el montaje de la pistola.

Además, se asumió el 15 de septiembre de 1952, para probar la calidad de la soldadura de grietas durante la UKN, prueba mediante el disparo de dos torres IS-3 (dureza alta y media), que presentaban el mayor número de grietas de la zona. de la instalación del arma, en los pómulos y otras partes como en longitud y profundidad, incluso a través de las grietas.

Tanques mejorados IS-2M e IS-ZM, edición 61 BTRZ (Leningrado).

Las nuevas torres debían ser suministradas al GBTU de las Fuerzas Armadas totalmente equipadas (con excepción del sistema de artillería y la estación de radio) con piezas, ensamblajes, dispositivos eléctricos, mecanismo de rotación de torreta, TPU, etc. de modo que en caso de movilización en unidades militares, sería posible reemplazar rápidamente las antiguas torres de los tanques IS-3.

Además de las torres, en noviembre de 1952 se planteó la cuestión de sustituir las emisoras de radio 10RK-26 instaladas en el tanque IS-3 por la emisora de radio 10RT-26E, ya que la colocación de la emisora de radio 10RK-26 obstaculizó enormemente la acciones del comandante del tanque y el cargador. Resultó imposible colocarlo de manera más conveniente en la torreta del tanque, ya que no estaba desbloqueado, y la configuración y el volumen interno de la torreta no permitían cambiar su ubicación a una más conveniente. Además, las estaciones de radio 10RK-26 ya están desactualizadas en términos de su funcionamiento y su período de garantía ha expirado. Casi todas las estaciones de radio requirieron una revisión importante. El reemplazo de las estaciones de radio comenzó en 1953 (el volumen del primer lote de estaciones de radio 10RT-26E fue de 540 conjuntos).

Al mismo tiempo, el trabajo para mejorar aún más la confiabilidad de las unidades individuales del tanque IS-3 no se detuvo en ChKZ. Así, por ejemplo, en 1953 en uno de los prototipos (fábrica # 366) se instaló un motor diésel V11-ISZ con un dispositivo antivibración diseñado por la fábrica # 77 para pruebas en el mar. Durante las pruebas, el tanque recorrió 2.592 km y el motor funcionó durante 146 horas sin ningún comentario. También se probaron en la máquina otras unidades y conjuntos experimentales avanzados.

Posteriormente, las medidas para modernizar el tanque se llevaron a cabo por las plantas de reparación del Ministerio de Defensa de la URSS: 7 BTRZ (Kiev), 17 BTRZ (Lvov) y 120 BTRZ (Kirchmezer, GSVG), así como 61 BTRZ (Leningrado).

Teniendo en cuenta la experiencia de modernización del tanque IS-3, la dirección de las Fuerzas Armadas del GBTU tomó la decisión, a partir de 1957, de llevar a cabo el UKN durante la revisión y para los tanques IS-2, ya que se habían vuelto menos confiables. en la operación. El volumen del UKN siguiendo las instrucciones del Departamento de Reparación y Suministro (URiS) del GBTU de las Fuerzas Armadas fue desarrollado por las plantas de reparación del Ministerio de Defensa de la URSS: 7 BTRZ (Kiev), 17 BTRZ (Lviv) y 120 BTRZ (Kirchmezer, GSVG). Al mismo tiempo, la tarea se completó no solo para fortalecer las unidades débiles individuales, sino también para equipar la máquina con equipos más modernos, así como para unificar una serie de unidades y dispositivos con otros tanques (por ejemplo, instalar un V- Motor diésel 54K-IS, un calentador de boquilla, nuevos filtros de aire con eliminación de polvo de expulsión de los búnkeres, una caja de cambios con un sistema de enfriamiento de aceite, un arranque eléctrico, un dispositivo de observación prismático para un conductor, dispositivos de control eléctrico, visión nocturna del conductor dispositivo, una nueva estación de radio, un aumento de munición de armas, etc.). Todas estas actividades se llevaron a cabo en 1957-1959. en prototipos que han pasado pruebas de larga duración en GSVG.

Desde 1960, cuando se llevaron a cabo medidas para el UKN en las fábricas de reparación de tanques del Ministerio de Defensa, la versión modernizada del tanque IS-2 se denominó IS-2M. Desde finales de 1962, también se cambió la marca de la versión modernizada del tanque IS-3 al IS-ZM. Sobre la base del tanque IS-ZM, las plantas de reparación de tanques del Ministerio de Defensa de la URSS produjeron la versión de comando: el IS-ZMK. Algunos de los tanques IS-2M se convirtieron en tractores cisterna durante la revisión. La modernización de los tanques IS-2M e IS-3M se llevó a cabo mediante plantas de reparación de tanques hasta finales de la década de 1970.

En 1946, un nuevo tanque pesado IS-4 entró en servicio con el ejército soviético, cuyo desarrollo, como el tanque IS-3, comenzó durante la Gran Guerra Patriótica. Este vehículo de combate fue creado de acuerdo con los requisitos de TI para un nuevo tanque pesado en los últimos años de la guerra y, a diferencia del IS-3, no fue una actualización del tanque IS-2. El nuevo tanque fue desarrollado como un arma ofensiva para atravesar las defensas enemigas preparadas y estaba destinado a destruir la mano de obra enemiga, armas de fuego, así como para luchar contra sus tanques pesados y artillería.

El tanque IS-4 se fabricó en ChKZ en 1947-1949. y durante la producción en serie se modernizó con un cambio de marca a IS-4M. La planta fabricó un pequeño lote de tanques IS-4M en 1951. En el mismo año, según la documentación técnica revisada, ChKZ modernizó todos los vehículos producidos anteriormente.

El tanque T-10, adoptado por el ejército soviético en 1953, al igual que sus posteriores modificaciones T-10A, T-10B y T-10M, fue un desarrollo posterior del tanque IS-3 de acuerdo con el concepto adoptado para los vehículos de combate. de esta clase. La producción en serie de tanques T-10 de diversas modificaciones se organizó en 1953-1965. en la planta de Chelyabinsk Kirov (desde el 15 de mayo de 1958, la planta de tractores de Chelyabinsk), y de 1958 a 1963, en la planta de Leningrado Kirov, donde se produjo el tanque pesado T-10M ("Objeto 272").

Los tanques pesados domésticos de posguerra IS-4 y T-10 de diversas modificaciones solo estaban en servicio con el ejército soviético y no se exportaron a otros países.

Junto con la producción en serie de tanques pesados IS-4, T-10 y sus modificaciones en el primer período de posguerra, se llevó a cabo I + D para crear una nueva generación de tanques pesados con mayor potencia de fuego, un alto nivel de protección y movilidad. Como resultado, se desarrollaron y fabricaron prototipos de tanques: Object 260 (IS-7), Object 265, Object 266, Object 277, Object 770 y Object 279. El tanque pesado experimental "Objeto 278" con un motor de turbina de gas no se completó.

El desarrollo de tanques pesados del período que se examina fue característico:

- aplicación del esquema clásico de la disposición general con una disposición longitudinal del motor en MTO'82;

- un aumento en la masa de combate de los vehículos hasta 50-68 toneladas en relación con el fortalecimiento de su protección contra las armas de destrucción masiva y las poderosas armas antitanques del enemigo;

- un aumento en el grosor máximo del blindaje de la parte frontal del casco del tanque hasta 305 mm;

- aumentar la velocidad máxima a 42-59 km / hy aumentar la autonomía en la carretera a 200-350 km;

- el crecimiento del calibre del arma hasta 130 mm y ametralladoras - hasta 14, 5 mm;

- aumento de la potencia del motor hasta 772 kW (1050 CV);

- adaptación de tanques en serie a operaciones en condiciones de uso de armas nucleares.

Una característica importante del desarrollo de los tanques pesados fue la búsqueda, el desarrollo y la implementación de soluciones de diseño y diseño originales, algunas de las cuales sirvieron como base para una mejora adicional de los diferentes tipos de armas blindadas en términos de propósito y peso de combate. Estas decisiones más importantes incluyeron:

- en términos de potencia de fuego: cañones de tanque estriados de 122 y 130 mm con un dispositivo de expulsión para eliminar los gases de pólvora del orificio; un mecanismo de carga semiautomático tipo casete para un cañón de 130 mm, un accionamiento hidrostático para controlar el mecanismo de rotación de la torreta y un telémetro óptico (Object 277); estabilización de la línea de puntería en dos planos (tanques T-10B, T-10M, "Objeto 265", "Objeto 277", "Objeto 279", "Objeto 770"); control remoto de la ametralladora (Objeto 260); uso del 9K11 Malyutka ATGM como arma adicional (Objeto 272M);

- en términos de seguridad - casco blindado fundido ("Object 770"), placas laterales dobladas del casco, sistemas automáticos PAZ y PPO, TDA (tanque T-10M), escudo anti-acumulativo ("Object 279");

- en términos de movilidad - diésel tipo B-2 con sobrealimentación, sistema de enfriamiento por eyección, caja de cambios planetaria, mecanismo de giro del tipo "ZK", sistema de servocontrol hidráulico, amortiguador hidráulico de palanca-pistón, suspensión de barra de torsión de viga, equipo para conducción subacuática (Tanque T-10M), motor de turbina de gas ("Object 278"), transmisión hidromecánica ("Object 266", "Object 279", "Object 770"), suspensión hidroneumática, ruedas de carretera con amortiguación interna, tracción en el volante de el mecanismo de giro del tanque ("Objeto 770").

Además, el sistema para soplar aire comprimido del orificio del cañón, telémetros de radar (incluidos los acoplados con la mira), motores diesel con una capacidad de 735-809 kW (1000-1100 hp), suspensión hidráulica, amortiguador hidráulico de relajación, propulsión de cuatro orugas, equipo de ingeniería montado (embarcaciones flotantes y arrastres mineros).

Además de las oficinas de diseño ChKZ (ChTZ), LKZ y la Planta Experimental Chelyabinsk No. 100, VNII-100, creada en 1948 sobre la base de la rama de Leningrado, participó directamente en el desarrollo de tanques experimentales pesados, así como Ensayo y puesta a punto de vehículos de producción, sus componentes y conjuntos Planta Piloto N ° 100'83.

Inicialmente, sobre la base del decreto del Consejo de Comisarios del Pueblo de la URSS No. 350-142 del 12 de febrero de 1946 sobre el despliegue del trabajo en el diseño y fabricación de prototipos del tanque Object 260 por orden de V. A. Malyshev, se llevó a cabo una fusión de los equipos de dos oficinas de diseño: el OKB de la sucursal de la planta No. 100 y el Departamento del Diseñador Jefe (OGK) de la producción de tanques de LKZ. Los jefes de equipo, ingenieros de diseño y personal de mantenimiento se unieron de acuerdo con las calificaciones y especialidades de cada uno de ellos y sin importar su subordinación formal. El equipo de diseño recién formado estaba formado por 205 personas (de las cuales: personal de gestión e ingenieros de diseño - 142, técnicos - 28, fotocopiadoras y dibujantes - 26 y personal de servicio - 9 personas). La mayoría de los empleados tenía una amplia experiencia en el diseño y fabricación de tanques.

Debido al hecho de que el personal principal de diseñadores altamente calificados y camiones cisterna de producción en ese momento se concentraba en la rama de la planta No. 100, cuya actividad de producción estaba estrechamente relacionada con la LKZ, los costos de diseño e implementación del trabajo experimental. entre las dos organizaciones se distribuyeron en una proporción de 60/40 del total, respectivamente.

En mayo de 1946, se organizó un grupo especial como parte de OGK, que se dedicó al diseño de stands y equipos no estándar para el taller de pruebas (ISC-100). La principal tarea a la que se enfrentaba este grupo era resolver rápidamente los problemas que surgieran en el diseño de un nuevo tanque pesado ("Objeto 260"), probar los componentes individuales y los conjuntos del vehículo. Por lo tanto, una de las áreas de trabajo más importantes del personal de la sucursal de la planta No. 100 fue la creación de su propia base de investigación experimental y laboratorio.

Tanque IS-3, preparado para la investigación de la radiación MTO. Polígono NIIBT, 1947

Para la colocación de todos los laboratorios de investigación y stands sobre el tanque experimental sujeto ISC-100, se tomó parte del edificio del Ramal de la Planta No. 100, que era un complejo de diez cajones mineros con salas para consolas.

En junio de 1946, en la sucursal de la planta No. 100, establecieron su propia base experimental y de producción que consta de talleres mecánicos, de ensamblaje, pruebas y herramientas, un departamento del Tecnólogo Jefe y un departamento del Mecánico Jefe con servicios auxiliares.. Se ha comenzado un trabajo constante para expandir esta base, para dotar a los talleres de trabajadores e ingenieros calificados, para expandir y mejorar la composición de los equipos.

Durante 1946, se completó la organización de la sucursal de Leningrado de la Planta No. 100. Los principales cuadros de diseñadores, tecnólogos, probadores y trabajadores se trasladaron a Leningrado, donde, como parte de los talleres mecánicos, de montaje, ensayos y auxiliares con un conjunto completo de equipos de corte de metales y con un gran número de stands y laboratorios, crearon su propia base de producción para el trabajo experimental. A finales de año, el personal de la sucursal de Leningrado (junto con OGK LKZ) ascendía a 754 personas.

8 de acuerdo con la propuesta de V. A. Malyshev desde el 1 de enero de 1947. El Departamento del Diseñador Jefe de Tanques Pesados en LKZ y OKB en la sucursal de la planta No. 100 se fusionó en un Departamento del Diseñador Jefe en la sucursal de la Planta No. 100. Al mismo tiempo, se abolió el Departamento del Diseñador Jefe de Tanques Pesados en LKZ. El siguiente paso fue la creación del Instituto de Tanques de Investigación y Diesel de toda la Unión No. 100 (VNII-100) del Ministerio de Ingeniería de Transporte de la URSS sobre la base de la sucursal de Leningrado de la planta No. 100 (en el territorio de la LKZ). El 11 de junio de 1948 se firmó el Decreto del Consejo de Ministros de la URSS No. 2026-795 sobre su organización (orden del Ministerio de Ingeniería de Transporte No. 180 del 16 de junio de 1948).

El 9 de marzo de 1949, el Consejo de Ministros de la URSS aprobó las medidas prioritarias para asegurar el trabajo del VNII-100. La dirección del Ministerio de Ingeniería del Transporte y el Instituto se encargó de la responsabilidad de llevar a cabo I + D junto con la investigación y el desarrollo, así como en cooperación con los talleres de LKZ para producir prototipos de acuerdo con sus proyectos. Ya el 19 de marzo del mismo año, Vicepresidente del Consejo de Ministros de la URSS V. A. Malyshev, por orden suya, estableció la subordinación del Instituto 1 a la Dirección Principal del Ministerio, nombrando a Zh. Ya. Kotin, conservando su puesto como diseñador jefe de la LKZ.

El 4 de junio de 1949 se dictó la orden No. 1 del director sobre el inicio de la actividad VNII-100. De acuerdo con el esquema de gestión aprobado, el instituto contaba con cinco departamentos de diseño, diez de investigación y generales, una base de producción experimental (talleres mecánicos, de herramientas y de ensamblaje), servicios auxiliares y una estación de prueba de tanques. La plantilla inicial de VNII-100 estaba formada por 1.010 personas.

Hasta mediados de 1951, VNII-100 realizaba una doble función, tanto a nivel industrial como de fábrica. Sin embargo, el TOC prevaleció sobre los temas de investigación. Los intereses de LKZ se antepusieron a los de las sucursales. De acuerdo con la orden del Consejo de Ministros de la URSS No. 13081рс del 31 de julio de 1951, se organizó una Oficina de Diseño Especial para Tanques Pesados (OKBT) con una base experimental en la LKZ. Además de los empleados de LKZ, el OKBT incluía trabajadores de ingeniería y técnicos, empleados y trabajadores (en el número requerido) transferidos de VNII-100 de acuerdo con la orden del Ministerio de Ingeniería de Transporte No. 535 del 10 de agosto de 1951. Zh. YO SOY. Kotin. Con su transición a LKZ, P. K. Voroshilov, y el subdirector de investigación y desarrollo - VT. Lomonosov'86.

Al mismo tiempo, ChKZ, por orden del Consejo de Ministros de la URSS No. 13605рс del 4 de agosto de 1951, transfirió la Planta Experimental No. 100 como base experimental. La oficina de diseño de ChKZ (ChTZ) fue dirigida sucesivamente por N. L. Dukhov, M. F. Balzhi y P. P. Isakov.

Empleados de NTK GBTU (UNTV), la Academia de Fuerzas Blindadas que lleva el nombre de V. I. Y EN. Sitio de prueba de Stalin y NIIBT.

Cabe señalar que una serie de proyectos de I + D relacionados con la mejora de las características técnicas y de combate de los tanques pesados de posguerra se llevaron a cabo utilizando el IS-2 y el IS-3 del año militar de lanzamiento y después de la implementación de medidas para el UKN.

Entonces, por ejemplo, en 1946 en el rango de la Escuela Blindada de Oficiales Superiores de Leningrado (LVOBSH) que lleva su nombre. Molotov, en el período del 20 de agosto al 5 de septiembre, se probaron dos telémetros de tanques alemanes capturados: un tipo de base horizontal estereoscópica (base 1600 mm) y un tipo de base vertical monoscópica "Kontsidenz" (base 1000 mm), instalado en el IS- 2 e IS-3, bajo el programa de Artkom GAU VS y NTK GBTU VS'87. El tanque IS-2 los destacó LVOBSH. Molotov, tanque IS-3 - LKZ. La instalación de telémetros en tanques se llevó a cabo en LKZ en el período del 10 al 20 de agosto de 1946.

Tanque IS-3, preparado para investigación _ sobre radiación MTO. Polígono NIIBT, 1947

Las pruebas se realizaron con el fin de identificar la efectividad de disparar con telémetros, para determinar las ventajas de un tipo particular de telémetro, así como para seleccionar el tipo de telémetro para su uso en tanques y cañones autopropulsados. Como se muestra en los resultados de la prueba, estos telémetros proporcionaron medición de rango y disparos de cañón a distancias de 400 a 6000 m.

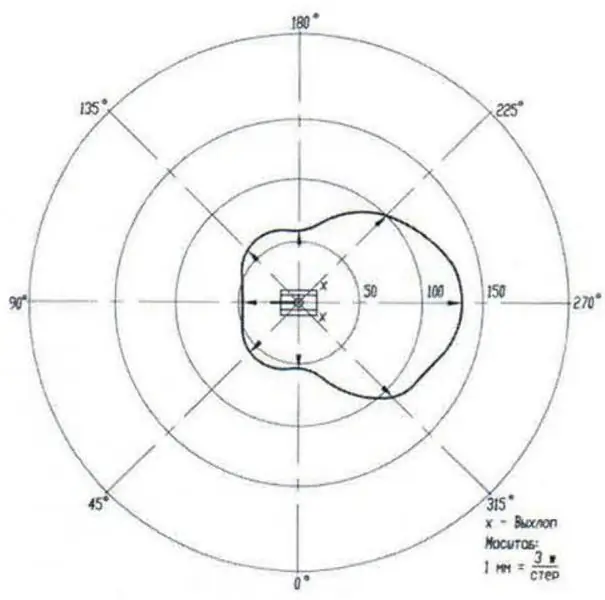

En 1947, para estudiar las características energéticas de los tanques en el período del 11 de septiembre al 4 de octubre, en el campo de pruebas NIIBT, se probaron muestras de vehículos blindados, incluido el tanque pesado IS-3, para determinar la radiación térmica. El trabajo fue realizado conjuntamente por IRiAP y NII VS. Como muestran los resultados de la prueba, el tanque IS-3 tenía el mejor diseño y ubicación de tubos de escape en comparación con otros vehículos (T-44, SU-76, BA-64, tanque ligero estadounidense M-24). Cuando las máquinas estaban en movimiento, las partes calentadas eran tubos de escape, placas de blindaje ubicadas cerca de estos tubos, así como placas de blindaje ubicadas junto a los radiadores del sistema de enfriamiento del motor. Entonces, por ejemplo, el calentamiento de los tubos de escape del tanque IS-3 a 85 ° C se produjo 50 minutos después de arrancar el motor, luego la temperatura de los tubos al ralentí alcanzó los 10 ° C, mientras el tanque estaba en movimiento - 220 -270 ° C, mientras que el valor de la máxima intensidad de radiación fue de 127 W / sr.

Diagrama de radiación polar del tanque IS-3.

La detección de los tanques por su radiación térmica se realizó mediante el bloque térmico Leopard 45, mientras que el rango máximo de detección fue de hasta 3600 m. A partir de los resultados de los estudios se extrajeron conclusiones sobre la necesidad de utilizar blindaje de los tubos de escape y su ubicación racional en los vehículos (como un tanque IS -3), ya que la dirección y la intensidad de la radiación térmica dependían de su ubicación.

Teniendo en cuenta los resultados de las pruebas de telémetros ópticos trofeo en 1946 en el campo de pruebas NIIBT en el período del 30 de marzo al 10 de agosto de 1948 en el tanque IS-2, se llevaron a cabo pruebas de telémetros domésticos: la base horizontal PCT-13 y la base vertical PCT-13a diseñada por el Instituto Óptico del Estado que lleva el nombre de VI Vavilov.

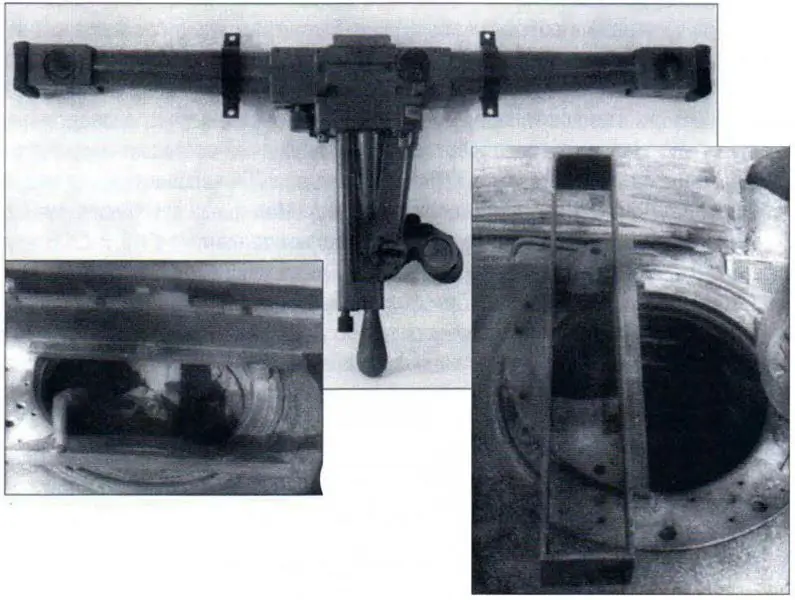

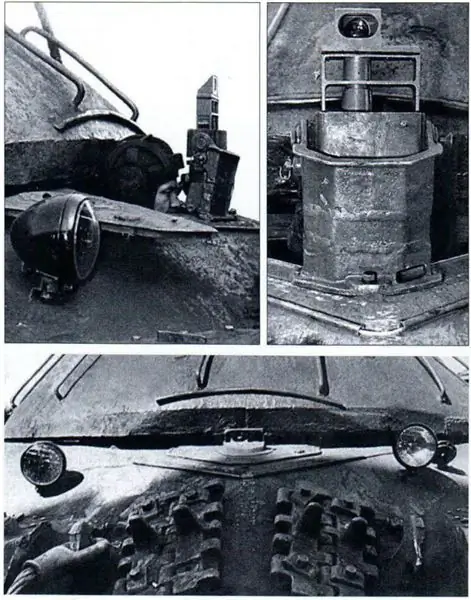

El telémetro PTTs-13 (base de 800 mm, aumento de 10 ") se montó en un diseño de montaje (caja blindada de acero) en el techo de la cúpula del comandante, mientras que el dispositivo de observación del comandante MK-4 y la torreta de ametralladora antiaérea DShK Se quitaron. había un agujero rectangular dentro de la cúpula del comandante en la base de la caja de acero. Montar el telémetro en el diseño de instalación (en muñones especiales con amortiguadores de goma) proporcionó la capacidad de observar y medir distancias al objetivo con ángulos de elevación de -5 a +16 '. El telémetro, que tenía un campo de visión de 12' y un aumento de 4 ", permitía reconocer un objetivo a una distancia de más de 2000 m. Sin embargo, la fijación del telémetro en el dispositivo de montaje no era confiable. Cuando el tanque estaba en movimiento o cuando el motor estaba en ralentí, había una fuerte vibración en la parte inferior del campo de visión, lo que hacía imposible medir el rango. Al disparar desde paradas cortas, el alcance se determinó con el motor apagado. Sin embargo, el número de objetivos alcanzados al disparar desde parado y paradas breves cuando se usa el telémetro PTC-13 fue, en promedio, 2 veces mayor que con un rango de medición ocular, y el tiempo dedicado a disparar y golpear un objetivo fue menor (cuando se dispara desde parado: 104 s en lugar de 125 s, con paradas breves, respectivamente, 80 y 100 s). Junto con el tanque IS-2, se reconoció como posible la instalación del telémetro PTC-13 en el tanque IS-3. Al instalar el telémetro, la altura del automóvil aumentó en 180 mm.

Telémetro PTT-13. Instalación del telémetro PTTs-13 en la cúpula del comandante del tanque IS-2. Disposición de la instalación (protección de la armadura) del telémetro PTTs-1 3 (cubierta retirada) en la cúpula del comandante del tanque IS-2.

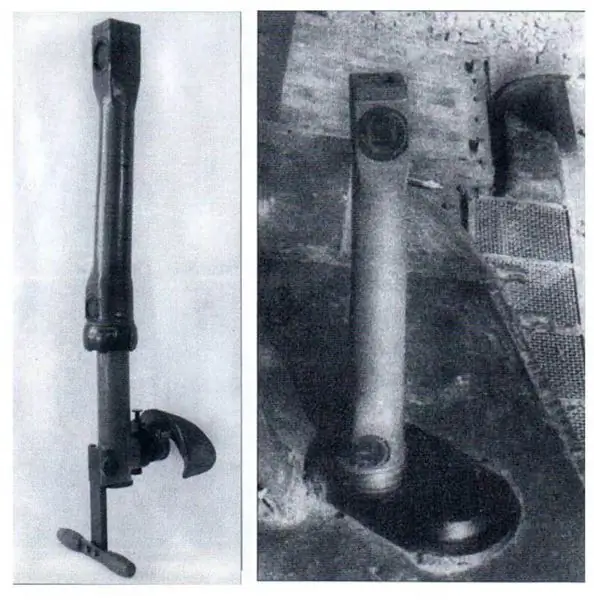

El telémetro PTTs-13a (base - 500 mm, aumento - 10 ) se montó en el soporte de bola de la placa de montaje, que se montó en lugar del dispositivo de visualización del cargador estándar. El telémetro se insertó en el cojinete de bolas desde abajo, desde la torreta del tanque, y se sujetó con tres rodillos. El rodamiento de bolas proporcionó una guía libre del telémetro en todas las direcciones y la instalación de la línea divisoria perpendicular a las líneas objetivo. Las desventajas del telémetro incluían la imperfección del método para medir el rango: apuntando el centro de la línea divisoria al objetivo y alineando las líneas horizontales de la imagen en un solo todo inclinando el telémetro. Además, el telémetro no tenía mecanismos de alineación en altura y rango, y la presencia de tres pupilas de salida (de las cuales solo la del medio era funcional) dificultaba la observación. Los dos extremos, al trabajar con un telémetro, interferían con la observación (especialmente en condiciones de poca luz). La fijación del telémetro con la ayuda de tres rodillos no fue confiable (en el proceso de trabajo, hubo casos de caída del telémetro).

Telémetro PTTs-13a. Instalación del telémetro PTTs-13A en la torreta del tanque IS-2.

La precisión de disparo al usar el telémetro PTC-13a fue mayor que con el rango de medición ocular, pero menor que con el telémetro PTC-13. El número de objetivos alcanzados al disparar desde parado y paradas cortas fue 1,5 veces mayor que el número de objetivos similares al determinar las distancias a ojo. El tiempo medio para disparar y alcanzar objetivos, respectivamente, fue de 123 y 126 s - cuando se dispara desde parado, 83 y 100 s - cuando se dispara desde paradas cortas. Trabajar con el telémetro PTC-13a cuando se instala en los tanques pesados IS-2 e IS-3 (según las estimaciones) fue difícil debido a las pequeñas dimensiones de las torretas del comandante. Además, la parte del telémetro (630 mm) que se elevaba sobre el tanque no tenía ninguna protección contra los impactos de balas y fragmentos de obús. Durante las pruebas, los telémetros PTTs-13 y PTTs-13a no proporcionaron la precisión requerida al medir el rango. Sin embargo, el telémetro de base horizontal PTC-13 demostró el mejor resultado en términos de precisión de disparo y precisión de medición de rango. El error medio en los rangos de medición (expresado como% de la distancia real) excedió el 4.75% para el telémetro PTTs-13 y el 5.4% para el telémetro PTTs-13a (con un error aceptable para telémetros ópticos - 4%). Sin embargo, después de una revisión constructiva (aumentando la base a 1000 mm, multiplicidad hasta 12-15x) y eliminando las deficiencias identificadas, la comisión que llevó a cabo las pruebas recomendó que el telémetro PTsT-13 se sometiera a más pruebas.

En el período del 1 de octubre al 10 de diciembre de 1948, en el campo de pruebas NIIBT, junto con el tanque medio T-54, se probó el tanque IS-3 con las instalaciones TKB-450A y TKB-451, adaptadas para montar un 7 Ametralladora Kalashnikov de 62 mm con un cañón de sujeción curvo y 7 metralleta PP-41 de 62 mm (arreglo de 1941) con un cañón curvo y una mira PPKS. Durante las pruebas, la instalación de las instalaciones se realizó en una base especial, que se fijó en la abertura de la trampilla de entrada del cargador. El uso de estas instalaciones aseguró la conducción de fuego completo y la derrota de la mano de obra enemiga en las inmediaciones del tanque. Según los resultados de la prueba, la instalación TKB-451 fue reconocida como la más conveniente para su uso en el tanque IS-3 debido a sus pequeñas dimensiones. Una de las principales desventajas de las instalaciones TKB-451 y TKB-450A era la imposibilidad de cargar el arma con un rifle de asalto (metralleta) y la mira instalada y la necesidad de mover el tirador al transferir fuego a lo largo del horizonte. Se interrumpió el trabajo adicional en esta dirección en relación con el tanque IS-3.

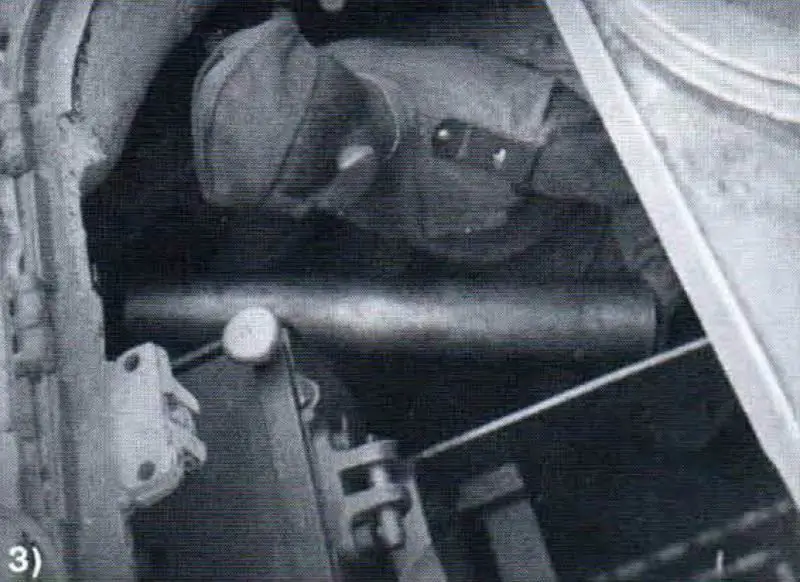

Para determinar la influencia de algunos factores en la velocidad de disparo del tanque IS-3 en el campo de pruebas NIIBT con la participación de NII-3 AAN, se llevaron a cabo las pruebas correspondientes en el período del 20 de junio al 12 de julio. 1951, cuyos resultados mostraron que la velocidad de disparo promedio del arma con un gran entrenamiento del cargador puede alcanzar 3.6 rds / min (según TTX - 2-3 rds / min). El tiempo medio de un ciclo de disparo fue de 16,5 sy consistió en retirar la vaina gastada del protector abisagrado de la pistola (2,9 s), cargar la pistola (9,5 s), corregir la puntería y disparar un tiro (3,1 s), retroceso y retroceso de pistola (1, 0 s). A partir de esto, la velocidad de disparo del tanque IS-3 podría aumentarse eliminando la suspensión de la vaina del cartucho gastada y eliminando el apuntar hacia abajo del arma durante la carga.

Para eliminar la suspensión del manguito en la protección con bisagras de la pistola, se recomendó resolver el problema de instalar el reflector de las carcasas en la protección con bisagras y evitar derribar la puntería y las oscilaciones de la pistola al cargarla., para crear un ligero sobrepeso en la boca del arma en presencia de un disparo en la recámara del cañón. Se podría garantizar un aumento adicional en la velocidad de disparo mediante la introducción de la mecanización del proceso de carga.

Además, en el proceso de prueba, se evaluó el acceso del cargador a los estantes de munición de armas y se trabajaron los métodos de carga. Lo mejor para el acceso fue un bastidor de municiones de 17 asientos en el estante de la torre en bandejas plegables ubicadas desde el ventilador hacia el cargador, y una caja de cartuchos de cinco asientos, ubicada en un marco adjunto a la columna central de la VKU. ya que permitían que el arma se cargara en todas las lecturas del transportador de ángulos de la torre y en cualquier ángulo de puntería vertical del arma.

Tanque IS-3 con la instalación de TKB-450A y TKB-451. Polígono NIIBT, 1948

La experiencia de operar los motores tipo V-2 instalados en los tanques IS-2 e IS-3 mostró su suficiente confiabilidad. Al mismo tiempo, a pesar de la estricta observancia en las tropas de las condiciones para arrancar motores en condiciones de bajas temperaturas ambientales, se observaron casos de fusión de bronce de plomo de los cojinetes principales en estos tanques. Además, la fusión de los cojinetes se producía a menudo al arrancar y calentar los motores V-2 a una temperatura ambiente de 10-15 ° C. Estas circunstancias indicaron que para el funcionamiento sin problemas de los motores V-2 a bajas temperaturas en tanques que no tenían medios de calentamiento individuales confiables, no fue suficiente precalentar el motor a tal estado térmico, lo que aseguró su arranque. Para el funcionamiento normal de los cojinetes del cigüeñal después de arrancar el motor y operar bajo carga, era necesario un suministro continuo y suficiente de aceite a las superficies de fricción de los cojinetes, lo cual estaba garantizado por la confiabilidad de la bomba de aceite.

Pruebas del tanque IS-3 para determinar la velocidad de disparo. Polígono NIIBT, 1951

1) remoción del segundo proyectil de fragmentación de alto explosivo del apilamiento de 17 asientos de la torreta;

2) la retirada del segundo proyectil de fragmentación de alto explosivo de la estiba de 17 asientos a la línea de carga;

3) retirar la primera caja de cartuchos de la caja de cartuchos de munición de 5 asientos;

4) retirar el sexto proyectil de fragmentación de alto explosivo del estante de municiones de 17 asientos;

5) retirar la primera vaina del cartucho de la rejilla de municiones ubicada en el mamparo del motor.

Realizado en 1952-1953. La investigación en el sitio de prueba NIIBT mostró que cuando el motor V-2 se arranca a bajas temperaturas ambiente, los tanques IS-2 e IS-3 no siempre brindan las condiciones necesarias para el funcionamiento normal de los cojinetes, debido a la presencia de aceite congelado en el tubo de entrada sin calentar (desde el depósito de aceite hasta la bomba de aceite). En 1954, se desarrollaron varios cambios de diseño en los sistemas de lubricación y enfriamiento de estas máquinas para los tanques IS-2 e IS-3. Así, los especialistas del relleno sanitario NIIBT sugirieron retirar los tapones de aceite espesado de la tubería exterior sin precalentarlo antes de arrancar el motor bombeando aceite caliente al tanque a través de la tubería de admisión utilizando un dispositivo especial. Era una tubería soldada a la tubería de admisión del sistema de lubricación en las inmediaciones de la bomba de aceite. El otro extremo de la tubería se fijó en el deflector del motor y terminó con un accesorio con un tapón superior. Al utilizar el dispositivo, se enroscó la tuerca de unión de la manguera de la unidad de bombeo de aceite en el accesorio, que podrían ser las bombas de transferencia de combustible de los tanques T-10 y T-54 o la unidad de bombeo de aceite VRZ-1.

Fue posible realizar este dispositivo y llevar a cabo su instalación en el tanque mediante las instalaciones de reparación de las unidades militares. Para modernizar el sistema de lubricación del motor, fue necesario desmontar el tanque de aceite del casco del tanque, con la desconexión preliminar de la tubería de admisión.

Además, para reducir el tiempo de preparación y asegurar un arranque sin problemas de los motores de los tanques IS-2 e IS-3 a bajas temperaturas ambiente, se propuso bombear aceite desde la tubería de admisión de aceite después de drenar el aceite. del tanque de aceite. Los experimentos llevados a cabo para liberar de aceite la tubería de admisión de aceite en estos tanques utilizando una bomba de aceite manual o eléctrica arrojaron resultados bastante satisfactorios.

Las pruebas del tanque IS-3 con los cambios realizados en el sistema de lubricación se realizaron en una cámara frigorífica, donde se mantuvo a una temperatura predeterminada durante el tiempo necesario para que llegara el equilibrio térmico de las piezas del motor. El calentamiento del motor antes del arranque se llevó a cabo llenando el sistema de enfriamiento con anticongelante caliente, calentado a + 90-95 * С. El motor V-11 se puso en marcha a una temperatura de -40-42 ° C. Para preparar el motor para el arranque, se requirió hacer cuatro recargas consecutivas de anticongelante caliente en el sistema de enfriamiento.

El motor se puso en marcha de manera confiable en el caso de que la temperatura del anticongelante del último derrame (según el termómetro estándar) no fuera inferior a + 30-35 * C. En este estado térmico, el motor podría girarse manualmente con la ayuda de una luminaria especial y de un arrancador eléctrico. Después de eso, se bombeó aceite caliente al tanque a través de la tubería de admisión. El tiempo de llenado de aceite en el tanque a través de la tubería de admisión fue de 7 a 10 minutos. El tiempo total necesario para preparar el motor para la puesta en marcha alcanzó los 110 minutos.

Cambios constructivos en el sistema de lubricación de los tanques IS-3 e IS-2 para garantizar un arranque sin problemas de los motores a bajas temperaturas ambiente.

Antes de arrancar, el cigüeñal del motor se desplazó desde el motor de arranque. Si el valor de la presión de aceite en la entrada del motor era 196-343 kPa (2-3, 5 kgf / cmg), esto indicaba la presencia de aceite líquido y el funcionamiento normal de la bomba de aceite. La bomba de suministro de aceite estándar (engranaje), por regla general, no funcionaba a bajas temperaturas debido al espesamiento del aceite. Por lo tanto, los cambios realizados en el sistema de lubricación para garantizar un arranque del motor sin problemas a bajas temperaturas ambientales han demostrado una confiabilidad y eficiencia suficientes en el funcionamiento.

En 1953, en el campo de pruebas NIIBT en los tanques IS-3 e IS-2, la instalación de dispositivos de visión nocturna del conductor-mecánico TVN diseñado por VEI im. Lenin. En algunos tanques IS-2 (según el diseño de la proa del casco y la presencia de la escotilla de inspección del "tapón" del conductor), este dispositivo solo podía instalarse sin prismas superior e inferior (más tarde este dispositivo se llamó BVN. Nota del autor). La ausencia de prismas redujo la pérdida de rayos infrarrojos y luz en ellos, por lo que la imagen en este dispositivo era más brillante, en igualdad de condiciones, que en el dispositivo TVN. Para iluminar el terreno se utilizó un faro FG-10 con filtro de infrarrojos. Desde 1956, el dispositivo TVN (TVN-1) se ha incluido en el kit de tanque IS-3.

Instalación del dispositivo de visión nocturna del conductor-mecánico TVN-1 "en el camino de marcha" (arriba) y "en el camino de combate" en el tanque IS-3.

En 1954, en el sitio de prueba NIIBT en uno de los tanques IS-3 (No. 18104B), se llevaron a cabo pruebas para verificar el contenido de gas del compartimiento de la tripulación y el efecto de los medios de ventilación y un dispositivo para la expulsión del barril. aburrido en la concentración de gases en polvo. Entonces, en el período comprendido entre el 28 de mayo y el 25 de junio de 1954, la máquina se probó consistentemente disparando desde el principio con un cañón D-25T estándar (se dispararon 13 tiros), y luego volviendo a disparar, con un D-25TE cañón (se dispararon 64 disparos), equipado con un dispositivo de expulsión para soplar el orificio de la estructura de la planta No. 172 (diseñador jefe - M. Yu. Tsiryulnikov).

Los resultados de las pruebas mostraron que la precisión de la batalla del cañón D-25TE tanto al principio como al final de las pruebas estaba dentro de las normas tabulares. La instalación del eyector influyó significativamente en el momento de desequilibrio del cañón, cuyo valor aumentó en casi 5,5 veces (de 4,57 a 26,1 kgm).

Al disparar un cañón sin utilizar los medios de ventilación estándar del compartimento de combate, el dispositivo de expulsión para soplar el orificio del cañón funcionó con bastante eficacia: la concentración media de gases en polvo en la zona de respiración del cargador disminuyó de 7,66 a 0,66 mg / l, o 48 veces, en la zona de respiración del comandante del tanque: de 2.21 a 0.26 mg / lo 8.5 veces.

Dispositivo de visión nocturna del conductor-mecánico BVN para instalación en la manga IS-2.

La eficiencia de la purga al disparar con el motor en marcha (a la velocidad del cigüeñal de 1800 min 1) y el ventilador, que creó la mayor depresión de aire en el compartimento de combate del vehículo, en comparación con el mismo disparo de un cañón. sin eyección de soplado, estaba prácticamente ausente.

La presencia de un dispositivo de expulsión redujo significativamente el número de ocurrencias de retroceso y requirió colocar una carga que pesara 50-60 kg en una cerca fija. Después de un poco de refinamiento y solución de los problemas de equilibrio del arma, se recomendó el dispositivo de expulsión para purgar el orificio del cañón después del disparo para la producción en masa y la instalación en nuevas armas de tanques T-10 pesados.

Tanque IS-3 con cañón D-25TE.

Determinar el efecto de la explosión de una nueva mina antitanque TMV (equipo TNT y ammatol) diseñada por el NII-582 con varias superposiciones de sus orugas, así como la resistencia a la mina de varios objetos de vehículos blindados en la prueba NIIBT. El sitio en el período del 29 de julio al 22 de octubre de 1954, fue sometido a pruebas del tanque IS-210 *. Antes del inicio de las pruebas, el vehículo estaba completamente equipado, llevado al peso de combate e instalado nuevas pistas, que se ensamblaron a partir de pistas hechas de limo de acero KDLVT (con y sin molibdeno (Mo)), así como de LG-13. '89 acero.

Tanque IS-2 con sensores instalados, preparado para pruebas de socavamiento del chasis. Polígono NIIBT, julio de 1954

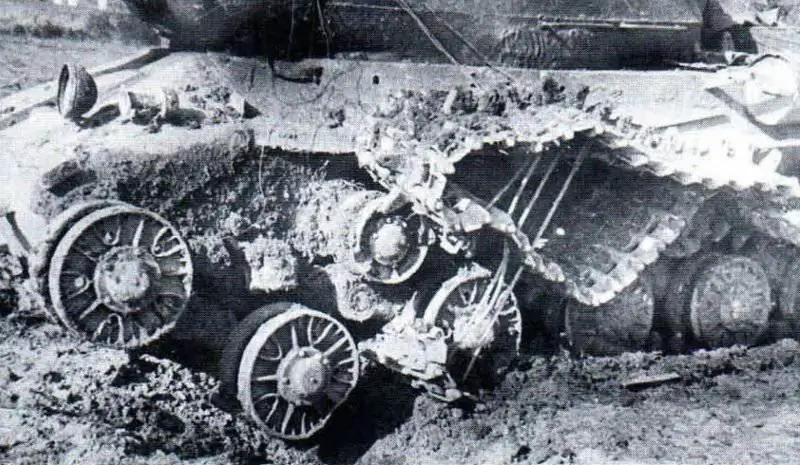

La naturaleza del daño al tanque IS-2 durante la explosión de una mina (con 1/3 del diámetro superpuesto) debajo del primer rodillo de camino izquierdo. Polígono NIIBT.

La naturaleza de la destrucción del tren de aterrizaje del tanque IS-2 por la explosión de una mina de equipo TNT con una superposición de 1/2 del diámetro (pistas de acero KDLVT (SMO).

En total, durante las pruebas bajo las orugas del tanque IS-2, se detonaron 21 minas TMV de equipos TNT con una masa de 5,5 kg, ambas sin profundizar, y con profundización con varios solapamientos por parte de la oruga. En algunos experimentos, se utilizaron animales de experimentación (conejos) para determinar el efecto de la detonación en la tripulación.

Como muestran los resultados de la prueba, cuando una mina explotó debajo de una pista hecha de acero KDLVT (sin Mo) '91, con 1/3 del diámetro de la mina superpuesto, la oruga se interrumpió por completo. Como regla general, desde la pista, que se encuentra en la mina, y las pistas conectadas con ella, las piezas se golpearon aproximadamente hasta el nivel del borde de la apisonadora, se procedió a una mayor destrucción a lo largo de las orejetas. Después de cada detonación, solo se requirieron enlaces de vía rotos (un promedio de cinco).

En los rodillos de soporte y soporte, los neumáticos se deformaron ligeramente, se cortaron los pernos de la tapa del blindaje y los tapones del blindaje. A veces aparecían grietas en las ruedas del rodillo compactador, pero los cojinetes de los rodillos y los equilibradores no estaban dañados. En la carrocería de la máquina, los guardabarros y los guardabarros fueron desgarrados por la soldadura, el vidrio y la bombilla de un faro fueron destruidos, mientras que la señal de sonido permaneció intacta.

Las huellas de la oruga, hechas de acero KDLVT (con Mo), tenían una resistencia a las minas ligeramente superior. Entonces, cuando se explotó una mina con una superposición de 1/3 de su diámetro debajo de tales orugas, hubo casos en que la oruga no interrumpió, a pesar de que se arrancaron piezas de 150-160 mm de las orugas (para el nivel de la llanta de la apisonadora). En estos casos, el tanque no recibió ningún daño tras la explosión que provocaría su parada.

Cuando una mina TNT explotó con una superposición de la mitad de su diámetro, las pistas hechas de acero KDVLT (con Mo) se interrumpieron por completo. La destrucción de las vías se produjo tanto a lo largo de la carrocería como en los lugares por donde pasaban las orejetas y las espigas al cuerpo de la vía. Otro daño al tanque fue similar al daño causado por la explosión de una mina con una superposición de 1/3 de su diámetro, con la única diferencia de que una explosión con una superposición de 1/2 del diámetro derribó el tope de carrera del rodillo. El limitador se destruyó a lo largo de la sección ubicada cerca de la soldadura, así como en el plano del orificio del perno de fijación. Además, el eje del rodillo de soporte se sacó de la barra de equilibrio (junto con el rodillo).

En el caso de la detonación de una mina de equipo TNT de 5,5 kg de peso, instalada con un profundizador (8-10 cm por debajo de la superficie del suelo) debajo de pistas con pistas de acero KDLVT (con Mo) al superponer 1/3 de su diámetro., también se observó una destrucción completa de la oruga, y el tanque recibió daños, como cuando una mina fue volada sin profundizar con el mismo traslape. Cuando una mina explotó debajo del segundo rodillo compactador, el eje del rodillo junto con el rodillo salieron del orificio de la barra de equilibrio y se destruyeron los topes de desplazamiento de las barras de equilibrio del segundo y tercer rodillo compactador. Bajo las pistas de acero KDLVT, se realizó una detonación de una mina llena de TNT que pesaba 6,5 kg con un solapamiento de 1/3 del diámetro en suelo con alta humedad. Desde la explosión de la mina, la oruga se rompió por completo en dos lugares: debajo de la apisonadora y encima de ella. Además, un trozo de la oruga salió disparado del automóvil a una distancia de 3-4 m. La explosión destruyó el cojinete exterior del rodillo de camino, arrancó los pernos de la tapa blindada y el rodillo de soporte, y el tope de carrera de la barra de equilibrio también se rompió. sin montar. Dado que en casi la mayoría de los casos se produjo la destrucción completa de pistas con pistas hechas de acero KDLVT por minas TVM equipadas con TNT que pesaban 5,5 kg y se superponían 1/3 del diámetro, se realizaron más pruebas de voladura de minas de mayor masa para estas pistas del IS No se realizaron 2 tanques (según TU, fue suficiente que la mina interrumpiera la oruga con una superposición de 1/3 del diámetro).